Projektowanie form wtryskowych to kluczowy etap w procesie produkcji tworzyw sztucznych. Właściwe zaprojektowanie formy ma bezpośredni wpływ na jakość i wydajność produkcji.

Tworzenie precyzyjnych i efektywnych form wtryskowych wymaga nie tylko doświadczenia, ale i dogłębnej wiedzy o procesie produkcji.

Nasz artykuł przedstawia kompleksowe podejście do projektowania form wtryskowych, w tym porady i najlepsze praktyki.

Kluczowe wnioski

- Znaczenie właściwego projektowania form wtryskowych

- Kompleksowe usługi projektowania

- Porady dla poprawy efektywności produkcji

- Najlepsze praktyki w projektowaniu form

- Korzyści z dobrze zaprojektowanej formy

Czym jest projektowanie form wtryskowych?

W świecie produkcji przemysłowej, projektowanie form wtryskowych jest etapem krytycznym, który warunkuje jakość i efektywność produkcji. Proces ten wymaga nie tylko dogłębnej wiedzy technicznej, ale również zrozumienia potrzeb klienta i wymagań rynkowych.

Podstawowe pojęcia i definicje

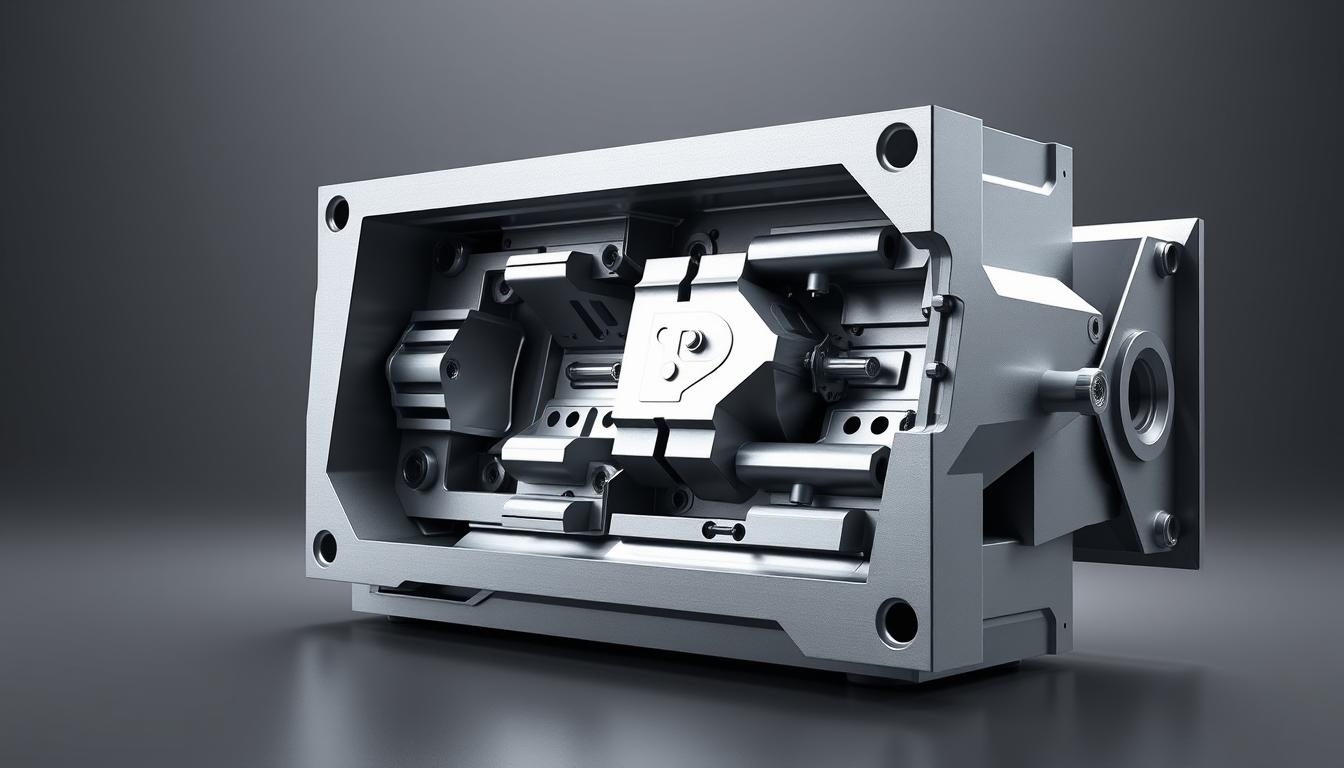

Projektowanie form wtryskowych odnosi się do procesu tworzenia form, które są używane w procesie wtryskiwania tworzyw sztucznych. Forma wtryskowa to narzędzie, które umożliwia nadawanie kształtu materiałowi wtryskowiwanemu pod ciśnieniem.

Podstawowe elementy formy wtryskowej obejmują gniazdo formy, układ chłodzenia, oraz system wypychania. Każdy z tych elementów musi być starannie zaprojektowany, aby zapewnić wysoką jakość produkowanych komponentów.

Znaczenie form wtryskowych w przemyśle

Formy wtryskowe odgrywają kluczową rolę w wielu branżach, od motoryzacji po elektronikę i medycynę. Umożliwiają one masową produkcję skomplikowanych komponentów z dużą precyzją i powtarzalnością.

| Zastosowanie | Opis | Przykłady |

|---|---|---|

| Motoryzacja | Komponenty samochodowe | Zderzaki, elementy deski rozdzielczej |

| Elektronika | Obudowy urządzeń elektronicznych | Obudowy smartfonów, laptopów |

| Medycyna | Elementy sprzętu medycznego | Strzykawki, pojemniki na leki |

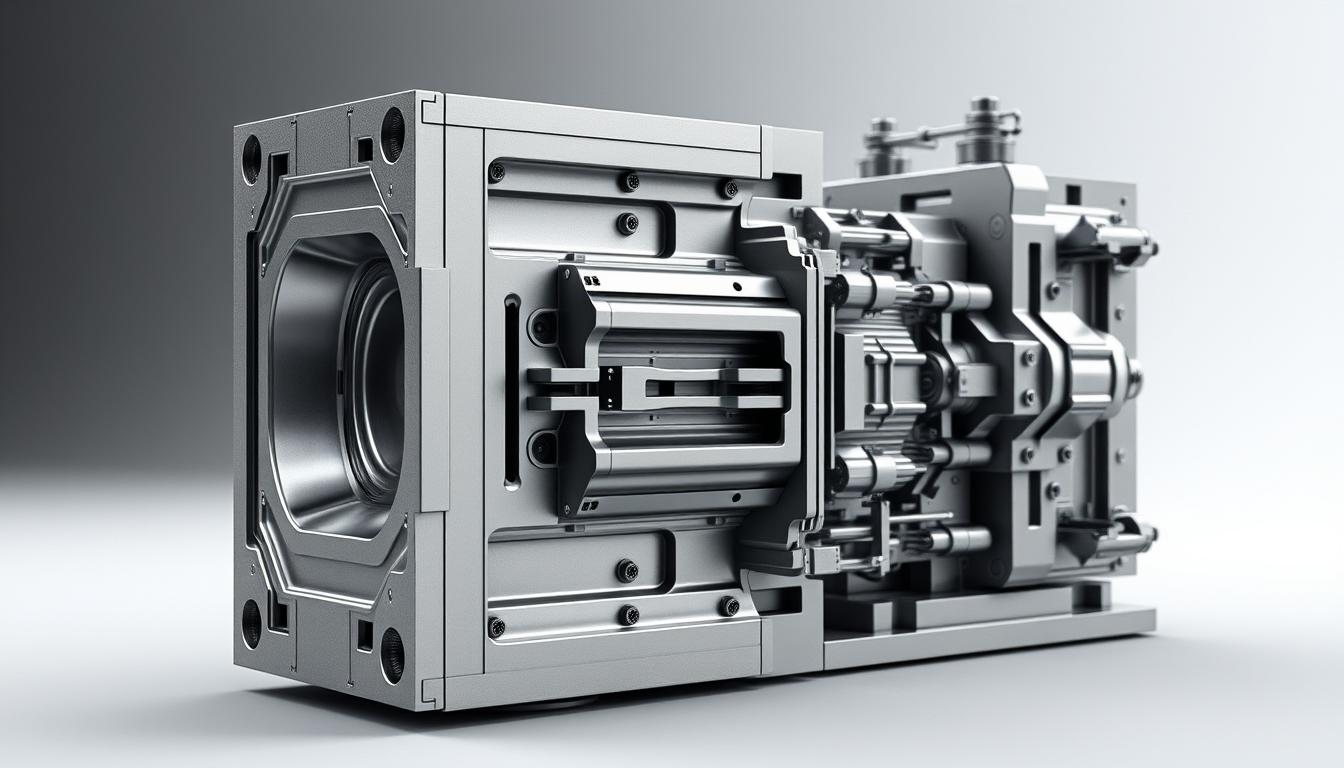

Kompleksowy proces projektowania form wtryskowych

Tworzenie form wtryskowych obejmuje szereg skomplikowanych etapów, od koncepcji po finalną realizację. Proces ten wymaga nie tylko zaawansowanych narzędzi i technologii, ale także ścisłej współpracy z klientem.

Etapy projektowania od koncepcji do realizacji

Projektowanie form wtryskowych rozpoczyna się od etapu koncepcyjnego, gdzie definiowane są wymagania i cele projektu. Następnie, projektanci tworzą szczegółowe projekty techniczne, wykorzystując zaawansowane oprogramowanie CAD/CAM. Kolejne etapy obejmują prototypowanie, testowanie i ostateczną produkcję formy.

W trakcie tych etapów, niezwykle istotna jest precyzja i dokładność, aby zapewnić, że forma spełnia wszystkie wymagania klienta i jest dostosowana do specyficznych potrzeb produkcji.

Narzędzia i oprogramowanie CAD/CAM

Wykorzystanie nowoczesnych narzędzi i oprogramowania CAD/CAM jest kluczowe w procesie projektowania form wtryskowych. Programy te umożliwiają tworzenie precyzyjnych modeli 3D, symulację procesu wtrysku oraz optymalizację projektu formy.

Współpraca z klientem podczas procesu projektowania

Współpraca z klientem jest nieodłącznym elementem procesu projektowania form wtryskowych. Regularne konsultacje i przekazywanie informacji na temat postępu prac zapewniają, że końcowy produkt spełnia oczekiwania klienta.

Dzięki tej współpracy, możliwe jest również wprowadzanie ewentualnych korekt i modyfikacji na wczesnym etapie, co przyczynia się do optymalizacji całego procesu produkcyjnego.

Rodzaje form wtryskowych i ich zastosowanie

Projektowanie form wtryskowych to sztuka i nauka, która wymaga precyzji i doświadczenia. Formy wtryskowe są nieodłącznym elementem produkcji tworzyw sztucznych, umożliwiając tworzenie różnorodnych produktów.

Formy jednogniazdowe i wielogniazdowe

Formy jednogniazdowe są stosowane w produkcji niewielkich serii lub prototypów, gdzie nacisk kładziony jest na elastyczność i szybkość produkcji. Z kolei formy wielogniazdowe umożliwiają produkcję większych serii produktów, zwiększając efektywność i obniżając koszty jednostkowe.

Formy gorącokanałowe i zimnokanałowe

Formy gorącokanałowe charakteryzują się tym, że materiał w kanałach jest utrzymywany w stanie stopionym, co pozwala na uniknięcie odpadów i skrócenie czasu produkcji. Formy zimnokanałowe są prostsze w konstrukcji i tańsze w produkcji, jednak generują więcej odpadów.

Specjalistyczne formy do zaawansowanych aplikacji

Specjalistyczne formy wtryskowe są projektowane dla zaawansowanych aplikacji, takich jak produkcja elementów o skomplikowanych kształtach lub wymagających specjalnych właściwości mechanicznych. Projektowanie form do produkcji takich elementów wymaga zaawansowanej wiedzy i doświadczenia.

Wybór odpowiedniego rodzaju formy wtryskowej jest kluczowy dla efektywności produkcji i jakości końcowego produktu. Formy wtryskowe plastikowe są powszechnie stosowane w różnych branżach, od opakowań po motoryzację.

Materiały wykorzystywane w konstrukcji form wtryskowych

Konstrukcja form wtryskowych to proces, w którym dobór materiałów ma fundamentalne znaczenie dla końcowego produktu. Materiały te muszą spełniać wysokie wymagania dotyczące trwałości, odporności na zużycie oraz stabilności termicznej.

Stale narzędziowe i ich właściwości

Stale narzędziowe są powszechnie stosowane w konstrukcji form wtryskowych ze względu na swoją wysoką wytrzymałość i odporność na zużycie. Stal narzędziowa jest szczególnie ceniona za możliwość hartowania, co zwiększa jej twardość i trwałość. Właściwości te są kluczowe dla zapewnienia długiej żywotności form.

Materiały do elementów roboczych i wykończeniowych

Elementy robocze i wykończeniowe form wtryskowych wymagają materiałów o specyficznych właściwościach. Materiały te muszą być odporne na ścieranie i korozję, a także charakteryzować się odpowiednią przewodnością cieplną. Często stosowane są tutaj stale stopowe oraz materiały kompozytowe.

Innowacyjne materiały zwiększające żywotność form

Innowacyjne materiały, takie jak zaawansowane stale narzędziowe oraz materiały ceramiczne, są coraz częściej wykorzystywane w celu zwiększenia żywotności form wtryskowych. Materiały te oferują lepsze właściwości mechaniczne i termiczne, co przekłada się na dłuższą żywotność i mniejsze koszty konserwacji.

Kluczowe aspekty techniczne w projektowaniu form wtryskowych

Aspekty techniczne są fundamentem w procesie projektowania form wtryskowych. Właściwe uwzględnienie tych aspektów ma bezpośredni wpływ na jakość i efektywność produkcji.

Efektywne układy chłodzenia

Efektywne układy chłodzenia są kluczowe dla zapewnienia równomiernego schładzania wypraski i skrócenia cyklu produkcyjnego. Optymalizacja układu chłodzenia pozwala na uniknięcie defektów takich jak zniekształcenia czy naprężenia wewnętrzne.

Optymalizacja systemów wypychania

Systemy wypychania muszą być zaprojektowane tak, aby zapewnić równomierne wypychanie wypraski bez ryzyka jej uszkodzenia. Optymalizacja tych systemów obejmuje dobór odpowiednich wypychaczy oraz ich właściwe rozmieszczenie.

Projektowanie powierzchni podziału i linii łączenia

Powierzchnie podziału i linie łączenia form wtryskowych muszą być zaprojektowane w sposób minimalizujący widoczność łączeń i zapewniający szczelność formy. Właściwe zaprojektowanie tych elementów wpływa na jakość końcową produktu.

Tolerancje i pasowania w formach precyzyjnych

W formach precyzyjnych niezwykle istotne są odpowiednie tolerancje i pasowania. Dokładność wykonania tych elementów decyduje o jakości i dokładności wyprasek.

| Aspekt techniczny | Znaczenie | Wpływ na produkcję |

|---|---|---|

| Efektywne układy chłodzenia | Zapewnienie równomiernego schładzania | Skrócenie cyklu produkcyjnego |

| Optymalizacja systemów wypychania | Równomierne wypychanie wypraski | Zmniejszenie ryzyka uszkodzeń |

| Projektowanie powierzchni podziału | Minimalizacja widoczności łączeń | Poprawa jakości końcowej produktu |

| Tolerancje i pasowania | Dokładność wykonania elementów | Zapewnienie jakości i dokładności wyprasek |

Najczęstsze wyzwania w projektowaniu form wtryskowych

W procesie projektowania form wtryskowych pojawiają się liczne wyzwania, które wymagają specjalistycznej wiedzy i doświadczenia. Projektanci muszą uwzględniać wiele czynników, aby zapewnić wysoką jakość i efektywność produkcji.

Problemy z wypełnianiem gniazda i ich rozwiązania

Jednym z częstych problemów w projektowaniu form wtryskowych jest niewłaściwe wypełnianie gniazda formującego. Może to prowadzić do defektów w produkowanych elementach. Rozwiązaniem tego problemu jest optymalizacja układu chłodzenia i dopasowanie parametrów wtrysku.

Skurcz materiału i metody kompensacji

Skurcz materiału jest kolejnym wyzwaniem, z którym muszą się zmierzyć projektanci form wtryskowych. Aby zminimalizować jego wpływ, stosuje się różne metody kompensacji, takie jak modyfikacja kształtu gniazda formującego lub dostosowanie parametrów procesu wtrysku.

Optymalizacja cyklu produkcyjnego i efektywności

Optymalizacja cyklu produkcyjnego jest kluczowa dla zwiększenia efektywności produkcji. Obejmuje to optymalizację czasu chłodzenia, wtrysku i otwierania/zamykania formy. Dzięki temu możliwe jest zwiększenie wydajności produkcji i obniżenie kosztów.

Kluczowe aspekty optymalizacji cyklu produkcyjnego można przedstawić w poniższej tabeli:

| Aspekt | Opis | Korzyści |

|---|---|---|

| Optymalizacja czasu chłodzenia | Dostosowanie czasu chłodzenia do wymagań materiału i formy | Zmniejszenie czasu cyklu produkcyjnego |

| Optymalizacja parametrów wtrysku | Dostosowanie ciśnienia i temperatury wtrysku | Poprawa jakości produkowanych elementów |

| Optymalizacja systemu wypychania | Dostosowanie systemu wypychania do kształtu i rozmiaru produkowanych elementów | Zmniejszenie ryzyka uszkodzenia elementów podczas wypychania |

Nowoczesne technologie w projektowaniu form wtryskowych

Projektowanie form wtryskowych wkroczyło w nową erę dzięki zastosowaniu zaawansowanych symulacji komputerowych i automatyzacji. Nowoczesne technologie znacząco poprawiają jakość i efektywność procesu produkcji, umożliwiając tworzenie bardziej skomplikowanych i precyzyjnych form.

Zaawansowane symulacje komputerowe procesu wtrysku

Zaawansowane symulacje komputerowe odgrywają kluczową rolę w projektowaniu form wtryskowych. Umożliwiają one symulację procesu wtrysku, co pozwala na identyfikację potencjalnych problemów i optymalizację projektu przed rozpoczęciem produkcji. Dzięki tym symulacjom producenci mogą uniknąć kosztownych poprawek i skrócić czas produkcji.

Symulacje te obejmują analizę przepływu tworzywa, chłodzenia oraz skurczu materiału, co pozwala na precyzyjne dostosowanie parametrów procesu wtrysku.

Wykorzystanie druku 3D w prototypowaniu form

Druk 3D stał się nieocenionym narzędziem w prototypowaniu form wtryskowych. Umożliwia szybkie i ekonomiczne tworzenie prototypów, które można testować i modyfikować przed produkcją końcową. Dzięki temu proces projektowania staje się bardziej elastyczny i efektywny.

Automatyzacja i sztuczna inteligencja w projektowaniu

Automatyzacja i sztuczna inteligencja (AI) rewolucjonizują proces projektowania form wtryskowych. Systemy AI mogą analizować dane z poprzednich projektów i sugerować optymalne rozwiązania dla nowych wyzwań projektowych. Automatyzacja pozwala na szybsze i bardziej precyzyjne wykonanie zadań projektowych, co przyczynia się do zwiększenia produktywności.

| Technologia | Zastosowanie | Korzyści |

|---|---|---|

| Symulacje komputerowe | Optymalizacja procesu wtrysku | Redukcja kosztów, poprawa jakości |

| Druk 3D | Prototypowanie form | Szybkość, elastyczność, redukcja kosztów |

| Automatyzacja i AI | Projektowanie i optymalizacja | Zwiększenie produktywności, precyzja |

Wprowadzenie nowoczesnych technologii do projektowania form wtryskowych nie tylko poprawia jakość i efektywność produkcji, ale także otwiera nowe możliwości dla inżynierów i projektantów.

Praktyczne porady dotyczące projektowania form wtryskowych

Efektywne projektowanie form wtryskowych wymaga uwzględnienia wielu czynników technicznych i praktycznych. Konstrukcja form wtryskowych jest procesem złożonym, który wpływa na jakość i efektywność produkcji.

Jak uniknąć typowych błędów projektowych

Typowe błędy projektowe w konstrukcji form wtryskowych obejmują niewłaściwe zaprojektowanie układu chłodzenia, co może prowadzić do nierównomiernego schnięcia materiału i deformacji produktu końcowego. Układ chłodzenia powinien być zaprojektowany tak, aby zapewnić równomierne chłodzenie.

Przykładowa tabela typowych błędów i ich rozwiązań:

| Błąd | Rozwiązanie |

|---|---|

| Niewłaściwe chłodzenie | Optymalizacja układu chłodzenia |

| Niewłaściwe wypełnianie gniazda | Symulacja procesu wtrysku |

Optymalizacja form pod kątem łatwości produkcji

Optymalizacja form wtryskowych pod kątem łatwości produkcji jest kluczowa dla zwiększenia efektywności i redukcji kosztów.

„Dobrze zaprojektowana forma wtryskowa to podstawa sukcesu w produkcji przemysłowej.”

Formy wtryskowe powinny być zaprojektowane tak, aby minimalizować czas produkcji i ułatwiać montaż oraz demontaż.

Ekologiczne aspekty projektowania form wtryskowych

Projektowanie form wtryskowych z myślą o ekologii to wyzwanie dla współczesnych inżynierów. Wraz ze wzrostem świadomości ekologicznej, producenci coraz częściej poszukują rozwiązań, które nie tylko spełniają wymagania jakościowe, ale również są przyjazne dla środowiska.

Jednym z kluczowych aspektów ekologicznego projektowania form wtryskowych jest wykorzystanie materiałów, które są biodegradowalne lub nadają się do recyklingu.

Projektowanie form dla materiałów biodegradowalnych

Materiały biodegradowalne stają się coraz bardziej popularne w produkcji form wtryskowych. Projektowanie form dla tych materiałów wymaga szczególnej uwagi ze względu na ich specyficzne właściwości.

Przykładowo, materiały biodegradowalne mogą wymagać dostosowania temperatury i ciśnienia w procesie wtrysku.

| Materiały Biodegradowalne | Właściwości | Zastosowanie |

|---|---|---|

| PLA (Kwas Polimlekowy) | Biodegradowalny, nietoksyczny | Opakowania, elementy jednorazowego użytku |

| PBAT (Polibutylenoadypinian-ko-butylenotereftalan) | Elastyczny, odporny na rozdarcia | Worki, folie, elementy giętkie |

| PBS (Polibutylenosukcynian) | Biodegradowalny, stabilny termicznie | Opakowania, części samochodowe |

Zrównoważone rozwiązania w konstrukcji form

Oprócz wyboru materiałów, zrównoważone projektowanie form wtryskowych obejmuje również optymalizację procesu produkcyjnego. Efektywne wykorzystanie energii i minimalizacja odpadów to kluczowe elementy tego podejścia.

Przykładem zrównoważonego rozwiązania jest zastosowanie systemów chłodzenia, które redukują zużycie energii i poprawiają jakość produktów.

Kompleksowe usługi projektowania form wtryskowych na rynku polskim

Usługi projektowania form wtryskowych na rynku polskim charakteryzują się wysokim poziomem specjalizacji i zaawansowania technologicznego. Firmy działające w Polsce oferują szeroki zakres usług, które obejmują nie tylko projektowanie, ale również produkcję i serwis form wtryskowych.

Dzięki doświadczonym firmom takim jak Metal Form Studio, klienci mają dostęp do najnowszych technologii i rozwiązań, które pozwalają na tworzenie skomplikowanych form wtryskowych spełniających najwyższe wymagania jakościowe.

Zakres usług oferowanych przez profesjonalne firmy

Profesjonalne firmy w Polsce oferują kompleksowe usługi, które obejmują:

- Projektowanie form wtryskowych z wykorzystaniem zaawansowanego oprogramowania CAD/CAM

- Produkcję form wtryskowych przy użyciu nowoczesnych maszyn i technologii

- Współpracę z klientami na każdym etapie realizacji projektu

- Testowanie i optymalizację form w celu zapewnienia najwyższej jakości

Wsparcie techniczne i doradztwo eksperckie

Firmy specjalizujące się w projektowaniu form wtryskowych oferują również wsparcie techniczne i doradztwo eksperckie. Eksperci pomagają klientom w wyborze odpowiednich materiałów, optymalizacji procesu produkcyjnego oraz rozwiązywaniu problemów technicznych.

Serwis, konserwacja i modernizacja istniejących form

Oprócz projektowania i produkcji nowych form, firmy w Polsce oferują również usługi serwisowe, konserwację oraz modernizację istniejących form wtryskowych. Dzięki tym usługom, klienci mogą przedłużyć żywotność swoich form i utrzymać ich wysoką wydajność.

Podsumowując, rynek polski oferuje kompleksowe usługi projektowania form wtryskowych, które są dostosowane do potrzeb różnych branż i klientów. Dzięki dostępowi do najnowszych technologii i doświadczeniu firm, klienci mogą liczyć na wysoką jakość i niezawodność oferowanych usług.

Wniosek

Projektowanie form wtryskowych to skomplikowany proces, który wymaga uwzględnienia wielu czynników, w tym materiałów, technologii i oczekiwań klienta. Właściwe zaprojektowanie formy wtryskowej ma kluczowe znaczenie dla jakości i efektywności produkcji.

Dzięki kompleksowym usługom i poradom ekspertów w dziedzinie projektowania form wtryskowych, przedsiębiorstwa mogą zoptymalizować swoje procesy produkcyjne i osiągnąć lepsze wyniki.

Formy wtryskowe są nieodłącznym elementem współczesnego przemysłu tworzyw sztucznych, a ich projektowanie wymaga ciągłego doskonalenia i adaptacji do nowych technologii i materiałów.

Rozwijając wiedzę na temat projektowania form wtryskowych i wykorzystując najnowsze osiągnięcia technologiczne, można znacznie poprawić jakość i wydajność produkcji.