Obróbka metalu

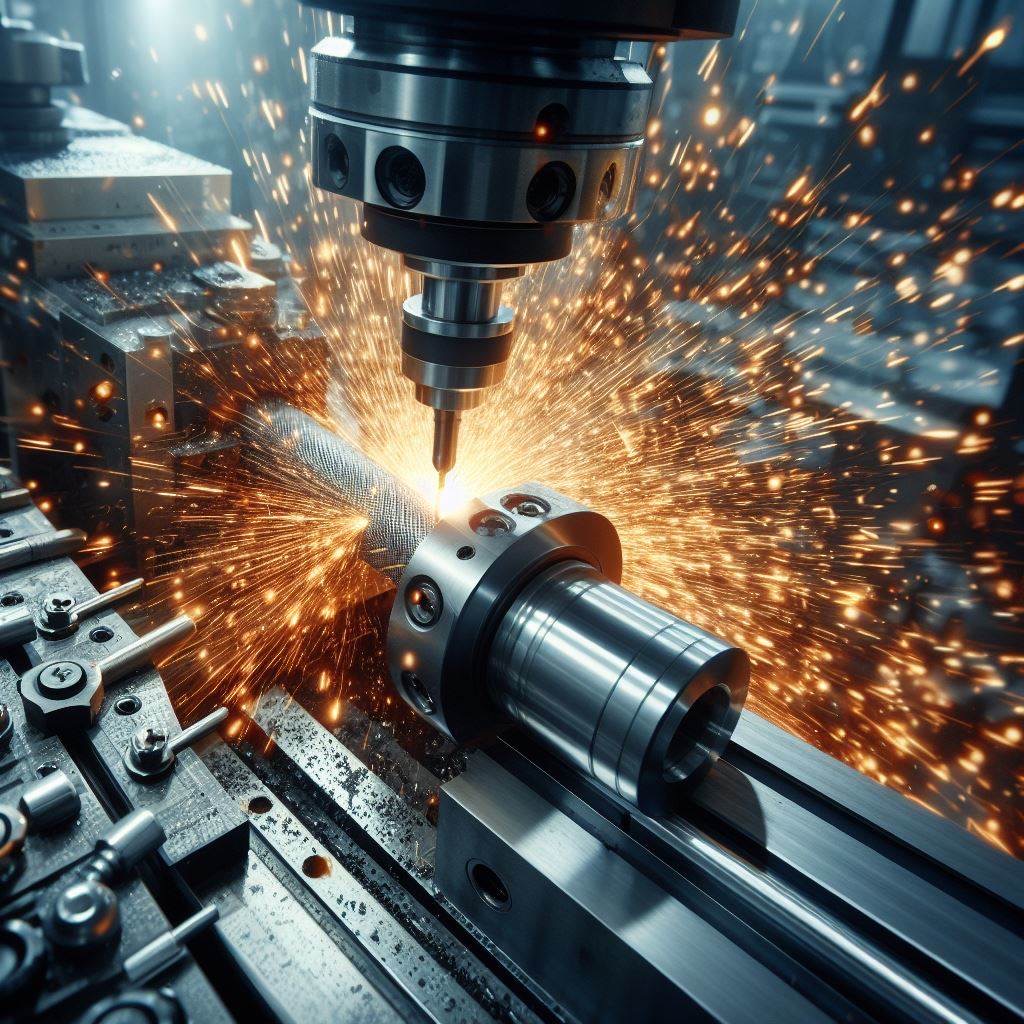

Obróbka metalu to proces przetwarzania surowego materiału w celu jego dopasowania do określonego kształtu, rozmiaru lub grubości. Technologia ta stosowana jest w wielu dziedzinach, takich jak przemysł samochodowy, lotniczy, budowlany, wydobywczy i wiele innych.

Obróbka metalu odbywa się poprzez cięcie, gięcie, wiercenie, frezowanie, toczenie, szlifowanie, czy też spawanie. Wybór konkretnych narzędzi i metod obróbki zależy od wielu czynników, takich jak typ metalu, jego grubość, poziom trudności wykonywanego elementu, a także technologia produkcji.

W dobrym warsztacie, w którym oferowana jest obróbka metalu, znajdziemy zaawansowane narzędzia i maszyny, które pozwalają na dokładne i efektywne przetwarzanie surowego materiału.

Podsumowując, obróbka metalu to istotna technologia, która umożliwia dopasowanie surowego materiału do określonej formy, co jest niezbędne w wielu dziedzinach przemysłu.

Metody obróbki metalu

-

Cięcie: Istnieje wiele sposobów cięcia metalu, w zależności od typu materiału i zamierzonego efektu. Popularne metody to: piłowanie, wycinanie laserowe, plazmowe, wodne, czy też cięcie tlenowe.

-

Gięcie: Metal może być gięty, aby nadać mu określony kształt. Do gięcia stosuje się zazwyczaj prasy krawędziowe lub giętarki hydrauliczne. Stosuje się również techniki suchego gięcia, jak np. gięcie żetonowe.

-

Wiercenie: Wiercenie metalu wymaga użycia specjalnych wiertarek i wiertnic. Istnieje wiele różnych rodzajów wiertł, takich jak wiertła stożkowe, wiertła do metalu utlenionego, czy też wiertła do stali nierdzewnej.

-

Frezowanie: Frezowanie polega na usuwaniu materiału z powierzchni metalu przy użyciu wirującego narzędzia – frezu. Istnieje wiele rodzajów frezów, takich jak frezy walcowe, palcowe, kuliste, spiralne i wiele innych.

-

Toczenie: Toczenie metalu jest procesem obróbki polegającym na usuwaniu materiału przy pomocy narzędzia ściernego – noża toczenia. Toczenie jest szczególnie przydatne do obróbki elementów o cylindrycznym kształcie.

-

Szlifowanie: Szlifowanie metalu polega na usuwaniu warstwy materiału przy użyciu ziarnistej powierzchni szlifierskiej. Odpowiednie szlifierki i materiały szlifierskie są używane do uzyskania pożądanej gładkości i wykończenia powierzchni.

-

Spawanie: Spawanie metalu to proces łączenia dwóch lub więcej elementów za pomocą wysokiej temperatury i/lub dodatkowego materiału spawalniczego. Istnieje wiele metod spawania, takich jak spawanie łukowe, gazowe, laserowe czy też ultradźwiękowe.

Obróbka metalu – zastosowanie

Obróbka metalu znajduje szerokie zastosowanie w różnych branżach i dziedzinach. Oto kilka przykładów:

-

Przemysł samochodowy: Obróbka metalu jest nieodłączną częścią produkcji samochodów. Metal jest cięty, gięty i formowany w różne elementy używane w konstrukcji pojazdów.

-

Przemysł lotniczy: Konstrukcja i obróbka metalu jest kluczowa dla produkcji samolotów oraz innych statków powietrznych. Metalowe elementy są tworzone z dbałością o precyzję i wytrzymałość.

-

Przemysł budowlany: Metal jest szeroko stosowany w konstrukcjach budowlanych, od stelażów i konstrukcji nośnych, po rury i armaturę sanitarną.

-

Przemysł wydobywczy: W przemyśle wydobywczym, obróbka metalu jest kluczowa dla produkcji różnych narzędzi i urządzeń wykorzystywanych do wydobywania surowców naturalnych, takich jak wiertła, siekiery czy też kolejowe podwozia.

-

Przemysł elektrotechniczny: Obróbka metalu jest nieodzowna w produkcji komponentów elektronicznych i elektrycznych, takich jak obudowy, radiatora czy też elementy montażowe.

Obróbka metalu to szerokie i złożone zagadnienie, które niezmiennie pozostaje niezbędne dla wielu branż. Nowoczesne technologie i narzędzia, w połączeniu z wiedzą i doświadczeniem specjalistów, pozwalają na precyzyjne i skuteczne przetwarzanie metali, dostosowane do unikalnych potrzeb różnych dziedzin przemysłu.

Obróbka metalu – krok po kroku

Obróbka metalu to proces, który polega na przekształcaniu surowego metalu w oczekiwane formy, wymiary i właściwości. Przedstawiam poniżej krok po kroku przebieg obróbki metalu:

1. Wybór odpowiedniego materiału

Pierwszym krokiem jest wybór odpowiedniego materiału, który zostanie poddany obróbce. Wybór zależy od rodzaju elementu, wymagań wytrzymałościowych i innych właściwości, które są niezbędne dla danego zastosowania.

2. Projektowanie i planowanie

Następnym krokiem jest zaprojektowanie i zaplanowanie procesu obróbki. Określa się, jaki kształt, wymiary i tolerancje powinien mieć docelowy produkt. Warto zwrócić uwagę na możliwości obróbki danego materiału i wybrać odpowiednią metodę.

3. Cięcie

Pierwszym etapem właściwej obróbki jest cięcie materiału. Istnieje wiele metod cięcia metalu, takich jak piłowanie, wycinanie laserowe, plazmowe, wodne czy cięcie tlenowe. Wybór metody zależy od rodzaju materiału, grubości i precyzji, jakiej wymaga się przy cięciu.

4. Przygotowanie powierzchni

Po cięciu metalu, powierzchnia może być nierówna lub posiadać ostry krawędzie. Przygotowanie powierzchni ma na celu usunięcie ewentualnych gratów, wygładzenie powierzchni i eliminację ostrych krawędzi. Można tego dokonać za pomocą różnych narzędzi, takich jak szlifierki, pilniki czy środki chemiczne.

5. Obróbka mechaniczna

Kolejnym etapem jest obróbka mechaniczna, która obejmuje takie procesy jak gięcie, wiercenie, frezowanie i toczenie. W zależności od wymagań projektu, metodą może być rozciąganie, która nadaje metalowi określony kształt, lub wiercenie, które tworzy otwory o określonym rozmiarze i kształcie. Frezowanie i toczenie umożliwiają usunięcie nadmiaru materiału, tworząc wygładzoną powierzchnię i dokładne kształty.

6. Spawanie i łączenie

Jeśli projekt wymaga połączenia wielu elementów, wówczas stosuje się procesy spawania i łączenia. Spawanie polega na podgrzewaniu materiału do wysokiej temperatury i tworzeniu trwałego połączenia między elementami. Lutownictwo jest innym sposobem łączenia metalu, polegającym na stopieniu materiału spoiwem, które łączy elementy.

7. Obróbka cieplna

Po wykonaniu głównych procesów obróbki, warto rozważyć obróbkę cieplną. Obróbka cieplna wykorzystuje kontrolowane podgrzewanie i chłodzenie metalu w celu zmiany jego właściwości fizycznych i mechanicznych. Może to obejmować hartowanie, odpuszczanie czy normalizowanie, w zależności od konkretnych wymagań projektu.

8. Wykończenie i kontrole jakości

Ostatnim etapem obróbki metalu jest wykończenie i kontrole jakości. Wykończenie można przeprowadzić poprzez szlifowanie, polerowanie lub powleczenie, w celu uzyskania pożądanej faktury powierzchni. Kontrole jakości obejmują pomiary, ocenę dokładności wymiarów, sprawdzenie wytrzymałości i innych istotnych parametrów w celu upewnienia się, że produkt spełnia wymagania projektu.

Przebieg obróbki metalu może się różnić w zależności od rodzaju materiału, zastosowanej metody i wymagań projektowych. Ważne jest, aby dokładnie zaplanować każdy krok i dbać o jakość wykonania, aby uzyskać pożądane efekty.

Obróbka metalu-obróbka cieplna

Obróbka cieplna metalu to proces, który polega na kontrolowanym podgrzewaniu i chłodzeniu metalu w celu zmiany jego właściwości fizycznych i mechanicznych. Istnieje kilka rodzajów obróbki cieplnej, w zależności od pożądanych efektów. Poniżej przedstawiam najczęściej stosowane metody obróbki cieplnej metalu:

-

Hartowanie: Proces hartowania polega na podgrzewaniu metalu do wysokiej temperatury, a następnie szybkim schłodzeniu, często za pomocą chłodzenia wodą lub olejem. Ten proces powoduje wzrost twardości i wytrzymałości metalu, ale jednocześnie może prowadzić do zwiększonej kruchości. Hartowanie jest często stosowane dla stali i innych stopów metali.

-

Odpuszczanie: Odpuszczanie jest procesem, który następuje po hartowaniu. Polega na ponownym podgrzewaniu hartowanego metalu do umiarkowanej temperatury, a następnie kontrolowanym schładzaniu. Proces ten pomaga zmniejszyć kruchość metalu i przywracać elastyczność i wytrzymałość przy zachowaniu odpowiedniej twardości.

-

Normalizacja: Normalizacja polega na podgrzewaniu i równomiernej utrzymaniu temperatury w celu zmiany struktury metalu. Proces ten ma na celu wyeliminowanie nierównomierności struktury metalu, poprawę wytrzymałości, zwiększenie odporności na pękanie oraz redukcję naprężeń wewnętrznych.

-

Rekrystalizacja: Rekrystalizacja jest procesem, który polega na podgrzewaniu i chłodzeniu metalu w celu wywołania ponownego wzrostu ziaren metalu. Jest stosowana w celu zmniejszenia twardości, poprawy plastyczności i redukcji naprężeń wewnętrznych.

-

Zmiana faz: Niektóre metale mogą mieć różne fazy i struktury krystaliczne w zależności od temperatury. Obróbka cieplna może być stosowana do zmiany tych faz i poprawy właściwości metalu. Przykładem może być przemiana austenityczna stali w fazę martenzytyczną poprzez szybkie chłodzenie.

Wszystkie te metody obróbki cieplnej mają na celu dostosowanie właściwości metalu do konkretnego zastosowania, takiego jak zwiększenie wytrzymałości, poprawa odporności na zużycie, zmniejszenie kruchości, itp. Ważne jest, aby precyzyjnie kontrolować procesy obróbki cieplnej, ponieważ niewłaściwe parametry mogą prowadzić do niepożądanych zmian właściwości metalu.