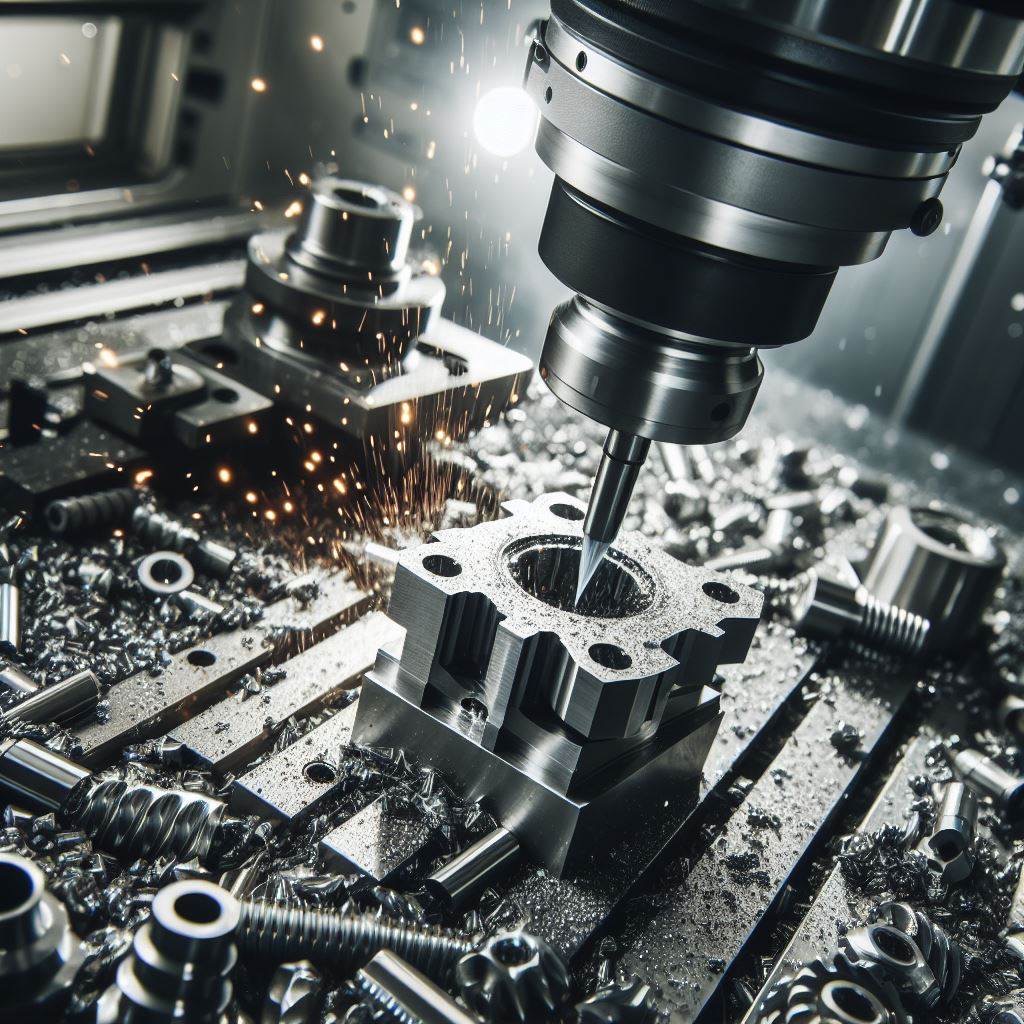

Obróbka CNC w Przyszłości: Wizja Ewolucji Przemysłu

Obróbka CNC w Przyszłości: wchodząc w erę cyfrową, przemysł obróbki CNC przeżywa rewolucję nieustannie dostosowując się do zmieniających się wymagań i technologii. Patrząc w przyszłość, możemy przewidzieć kilka kluczowych kierunków, które kształtować będą ten sektor:

Inteligentne Fabryki: Fabryki w przyszłości będą bardziej zautomatyzowane i inteligentne niż kiedykolwiek wcześniej. Systemy zarządzania produkcją będą oparte na sztucznej inteligencji, analizie danych oraz uczeniu maszynowym, umożliwiając dynamiczne dostosowanie procesów produkcyjnych do zmieniających się warunków rynkowych i preferencji klientów.

CNC w Chmurze: Technologia przetwarzania w chmurze stanie się standardem w przemyśle obróbki CNC. Dzięki temu rozwiązaniu, producenci będą mieli dostęp do globalnych zasobów obliczeniowych oraz możliwość monitorowania i zarządzania swoimi maszynami zdalnie, co pozwoli na optymalizację wydajności i redukcję kosztów.

Personalizacja na żądanie: Klienci będą coraz bardziej wymagać spersonalizowanych produktów, co stworzy potrzebę elastyczności i szybkości w procesie produkcji. Obróbka CNC będzie odgrywać kluczową rolę w realizacji tych wymagań, umożliwiając szybkie dostosowanie się do różnorodnych specyfikacji i preferencji klientów.

Technologie hybrydowe: Połączenie różnych technologii, takich jak obróbka CNC, druk 3D oraz robotyka, stworzy nowe możliwości w produkcji. Hybrydowe systemy produkcyjne będą umożliwiały bardziej złożone procesy obróbki oraz integrację różnych materiałów, co przyczyni się do powstania innowacyjnych i zaawansowanych produktów.

Zrównoważony rozwój: W przyszłości, kwestie zrównoważonego rozwoju będą odgrywać coraz większą rolę w przemyśle obróbki CNC. Technologie, które umożliwiają redukcję zużycia energii, minimalizację odpadów oraz wykorzystanie materiałów ekologicznych, będą preferowane przez producentów i klientów, co przyczyni się do tworzenia bardziej zrównoważonych łańcuchów dostaw.

Obróbka CNC w Przyszłości – Rozwój

-

Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML): AI i ML będą odgrywały coraz większą rolę w optymalizacji procesów produkcyjnych. Systemy AI będą wykorzystywane do przewidywania awarii maszyn, optymalizacji tras narzędziowych, planowania produkcji oraz automatycznego dostosowania parametrów obróbki w czasie rzeczywistym. Dzięki temu produkcja stanie się bardziej efektywna i ekonomiczna.

-

Rozwój materiałów i nowe możliwości obróbki: Postęp w dziedzinie materiałoznawstwa i inżynierii materiałowej umożliwi stosowanie coraz bardziej zaawansowanych materiałów w produkcji. Obróbka CNC będzie musiała dostosować się do nowych wymagań związanych z obróbką takich materiałów jak kompozyty, ceramika czy materiały funkcjonalne. Ponadto, rozwój precyzyjnych technik obróbki, takich jak mikrofrezowanie czy obróbka laserowa, umożliwi produkcję elementów o coraz większej dokładności i złożoności.

-

Internet Rzeczy (IoT) w obróbce CNC: Wykorzystanie sensorów IoT w maszynach CNC umożliwi ciągłe monitorowanie parametrów pracy maszyn oraz zbieranie danych dotyczących wydajności i zużycia energii. Dzięki analizie tych danych, producenci będą mogli optymalizować procesy produkcyjne, zapobiegać awariom oraz planować konserwację maszyn, co przyczyni się do zwiększenia dostępności i efektywności produkcji.

-

Obróbka w środowisku bezpiecznym dla człowieka: Postęp w dziedzinie robotyki i automatyzacji umożliwi coraz większe wykorzystanie robotów współpracujących (cobots) w obróbce CNC. Cobots będą pracować obok ludzi, co pozwoli na zwiększenie elastyczności produkcji oraz optymalne wykorzystanie zasobów ludzkich i maszynowych.

-

Personalizacja na masową skalę: Dzięki postępowi w dziedzinie CAD/CAM oraz rozwijaniu technologii szybkiej obróbki, producenci będą mogli oferować spersonalizowane produkty na masową skalę. Klienci będą mogli samodzielnie projektować produkty, a następnie zamawiać ich produkcję na indywidualne zamówienie, co otworzy nowe możliwości biznesowe i zapotrzebowanie na zaawansowane systemy produkcyjne.

Nasza firma dysponuje nowoczesnym parkiem maszynowym, wykwalifikowaną kadrą inżynierską i doświadczonym zespołem produkcyjnym. Gwarantujemy wysoką jakość, terminowość i konkurencyjne ceny naszych produktów i usług. Jesteśmy nieustannie rozwijającym się przedsiębiorstwem, poszukującym nowych technologii, materiałów i rozwiązań dla naszych klientów.