Obróbka CNC Kompleksowy przewodnik

Obróbka CNC: Kompleksowy przewodnik

Obróbka CNC, czyli obróbka sterowana numerycznie, to jedna z najbardziej innowacyjnych i wszechstronnych technik produkcyjnych w dzisiejszym przemyśle. Pozwala na precyzyjne i powtarzalne wykonywanie skomplikowanych detali z różnych materiałów, co czyni ją niezastąpioną w wielu branżach. W tym artykule przyjrzymy się bliżej zasadom działania obróbki CNC oraz jej kluczowym zaletom i zastosowaniom.

Podstawy obróbki CNC: Wprowadzenie do Precyzyjnej Technologii

Obróbka CNC (Computer Numerical Control) to jedna z najważniejszych technologii stosowanych w dzisiejszym przemyśle. Dzięki wykorzystaniu zaawansowanych maszyn sterowanych numerycznie, możliwe jest osiągnięcie precyzji i powtarzalności, które są nieosiągalne przy użyciu tradycyjnych metod obróbki. W tym artykule przyjrzymy się podstawom obróbki CNC, jej zastosowaniom i kluczowym korzyściom.

Rodzaje obróbki CNC: Zróżnicowane Techniki dla Różnorodnych Zastosowań

Obróbka CNC: Kompleksowy przewodnik

Obróbka CNC, czyli obróbka komputerowo-sterowana, obejmuje szeroki zakres technik, które umożliwiają precyzyjne formowanie materiałów według określonych specyfikacji. Poniżej przedstawione są najpopularniejsze rodzaje obróbki CNC i ich zastosowania.

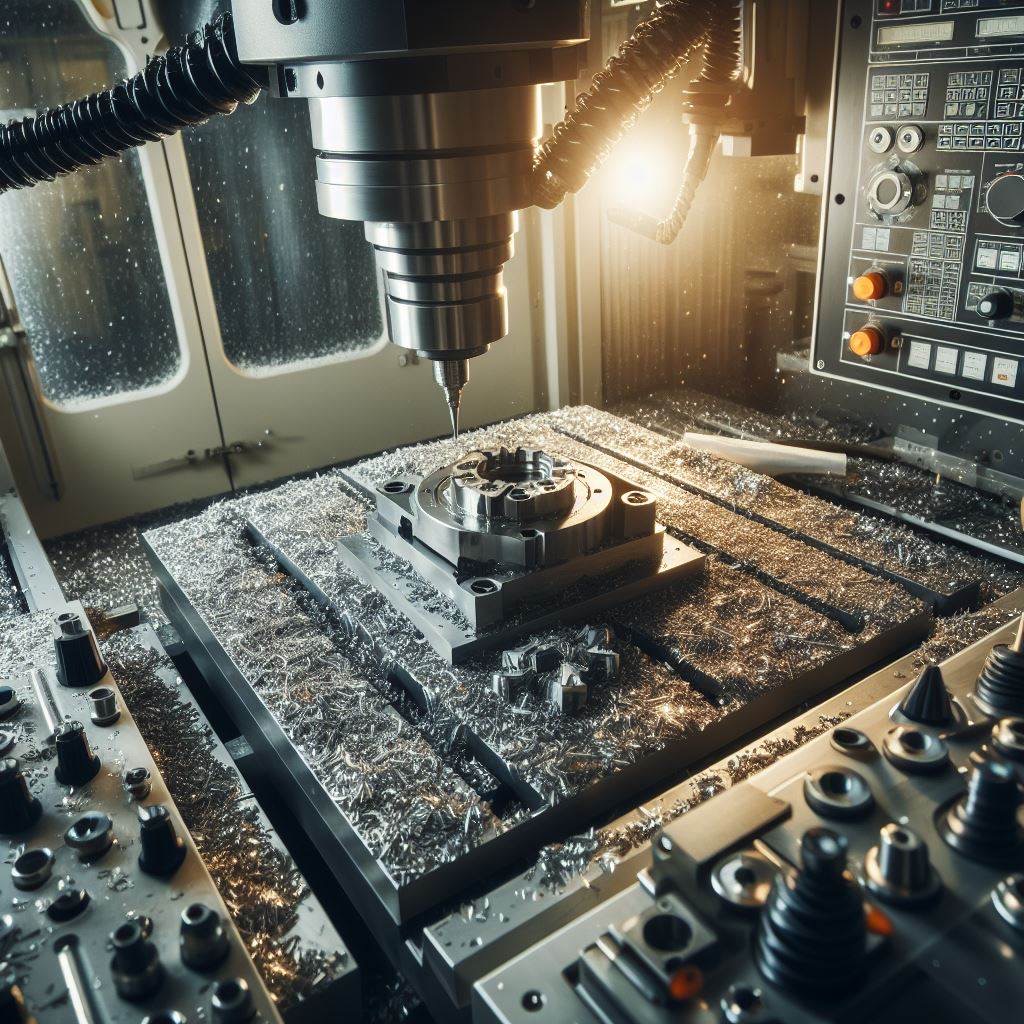

1. Frezowanie CNC

Opis: Frezowanie CNC polega na obróbce materiału za pomocą obrotowego narzędzia tnącego, zwanej frezem. Frezarki CNC mogą działać w trzech wymiarach, co pozwala na tworzenie złożonych kształtów.

Zastosowania: Frezowanie CNC jest wykorzystywane do produkcji elementów o różnych kształtach, w tym śrub, kół zębatych, form wtryskowych, a także elementów architektonicznych.

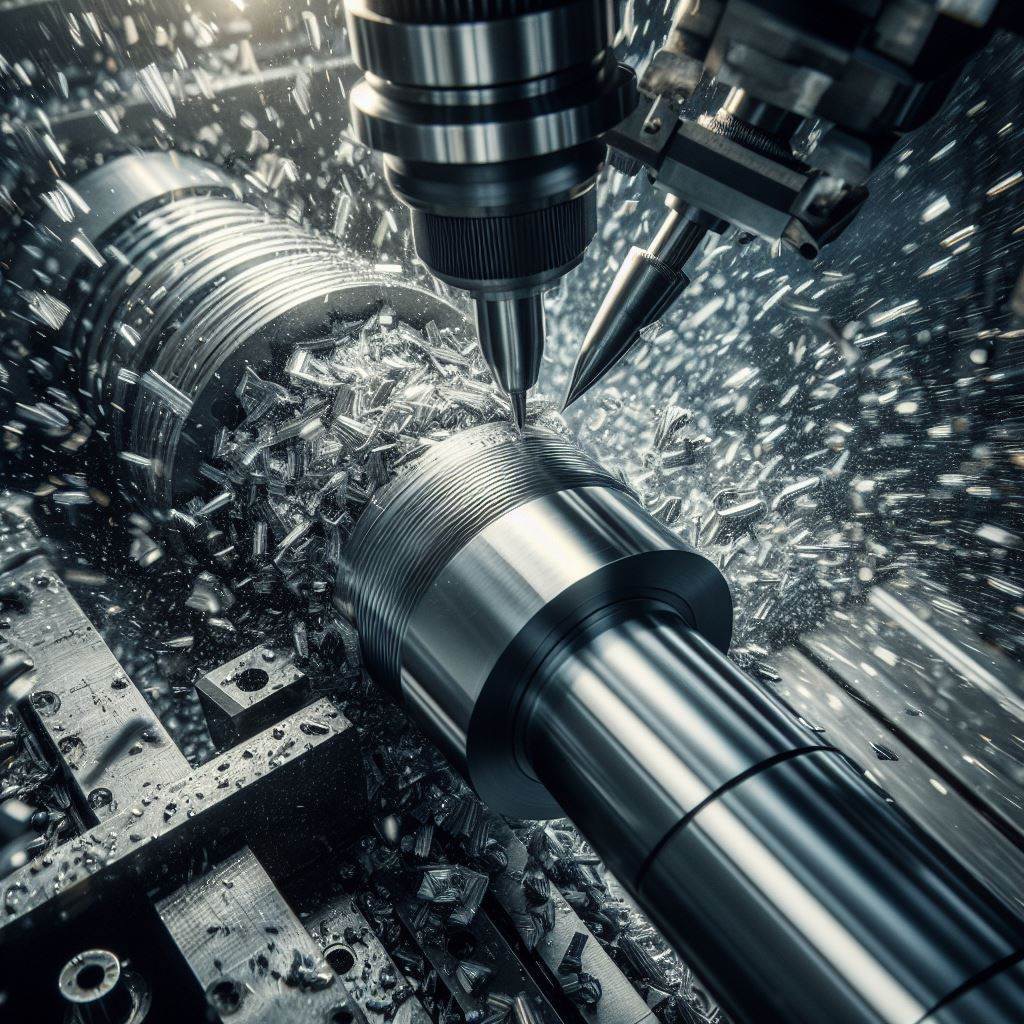

2. Toczenie CNC

Opis: Toczenie CNC polega na obróbce obrotowej cylindrycznych lub stożkowych materiałów za pomocą narzędzia tnącego. Proces ten umożliwia tworzenie precyzyjnych detali na zewnętrznych i wewnętrznych powierzchniach materiału.

Zastosowania: Toczenie CNC stosuje się do produkcji wałków, osi, śrub, tulei i innych elementów zewnętrznych i wewnętrznych.

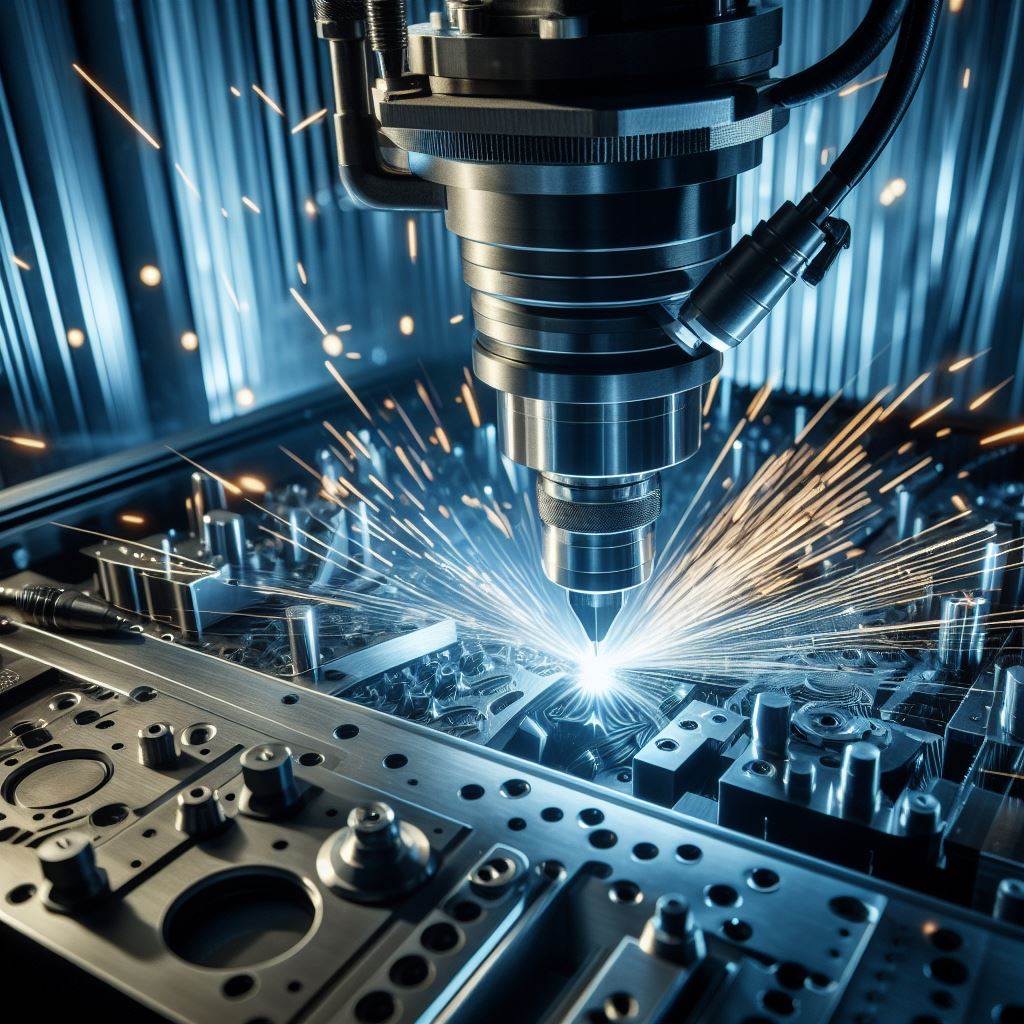

3. Cięcie laserowe CNC

Opis: Cięcie laserowe CNC wykorzystuje wiązkę laserową do precyzyjnego cięcia materiałów, takich jak metal, plastik, drewno czy ceramika. Proces ten jest szybki i pozwala na tworzenie skomplikowanych kształtów.

Zastosowania: Cięcie laserowe CNC stosuje się w przemyśle motoryzacyjnym, elektronicznym, medycznym, a także w produkcji elementów reklamowych.

4. Elektrodrążenie EDM

Opis: Elektrodrążenie EDM wykorzystuje wyładowania elektryczne do usuwania materiału z obrabianego detalu. Proces ten jest szczególnie skuteczny przy obróbce twardych materiałów.

Zastosowania: Elektrodrążenie EDM jest używane do produkcji form wtryskowych, matryc, narzędzi skrawających, a także precyzyjnych elementów medycznych.

5. Szlifowanie CNC. Obróbka CNC: Kompleksowy przewodnik przewodnik

Opis: Szlifowanie CNC polega na obróbce powierzchni materiału za pomocą ściernej substancji. Proces ten umożliwia uzyskanie gładkich i precyzyjnych powierzchni detali.

Zastosowania: Szlifowanie CNC jest stosowane do wykończenia elementów maszynowych, form wtryskowych, a także elementów precyzyjnych, takich jak łożyska czy narzędzia chirurgiczne.

Obróbka CNC obejmuje również wiele innych technik, takich jak wiercenie, gwintowanie czy gięcie, które są wykorzystywane w zależności od potrzeb i specyfikacji produkcji. Dzięki swojej wszechstronności i precyzji, obróbka CNC stanowi fundament nowoczesnego przemysłu.

Zastosowania Obróbki CNC: Jak Wykorzystać Technologię CNC w Różnych Branżach

Obróbka CNC: Kompleksowy przewodnik

Obróbka CNC (Computer Numerical Control) to niezwykle wszechstronna technologia, która znalazła zastosowanie w wielu dziedzinach przemysłu. Poniżej przedstawiamy najważniejsze obszary, w których obróbka CNC odgrywa kluczową rolę.

1. Przemysł Motoryzacyjny

W przemyśle motoryzacyjnym obróbka CNC jest wykorzystywana do produkcji różnorodnych komponentów samochodowych, takich jak silniki, przekładnie, zawieszenia czy elementy nadwozia. Dzięki obróbce CNC możliwe jest tworzenie skomplikowanych kształtów i precyzyjnych detali, co przekłada się na wydajność, trwałość i estetykę pojazdów.

2. Przemysł Lotniczy i Kosmiczny

W branży lotniczej i kosmicznej obróbka CNC jest kluczowa dla produkcji części i komponentów używanych w samolotach, rakietach i statkach kosmicznych. Dzięki precyzji i powtarzalności procesu, obróbka CNC zapewnia niezawodność i bezpieczeństwo w ekstremalnych warunkach.

3. Przemysł Elektroniczny

W produkcji elektroniki obróbka CNC jest wykorzystywana do tworzenia obudów, radiatorów, płyt drukowanych i innych komponentów urządzeń elektronicznych. Dzięki tej technologii możliwe jest zapewnienie dokładności wymaganej dla montażu i działania elektronicznych układów.

4. Przemysł Medyczny

Obróbka CNC odgrywa kluczową rolę w produkcji precyzyjnych narzędzi chirurgicznych, protez, implantów i innych urządzeń medycznych. Dzięki możliwości tworzenia skomplikowanych kształtów i wykończeń, obróbka CNC pozwala na dostosowanie produktów do indywidualnych potrzeb pacjentów.

5. Przemysł Energetyczny

W branży energetycznej obróbka CNC jest wykorzystywana do produkcji elementów turbin wiatrowych, generatorów, pomp i innych urządzeń wykorzystywanych w produkcji i dystrybucji energii. Dzięki precyzji i trwałości materiałów, obróbka CNC zapewnia niezawodność i efektywność wytwarzania energii.

6. Przemysł Metalurgiczny

Obróbka CNC jest niezbędna w produkcji różnorodnych elementów metalowych, takich jak śruby, wałki, łożyska czy elementy maszyn. Dzięki tej technologii możliwe jest szybkie i efektywne formowanie metalu, co przekłada się na wydajność i jakość finalnych produktów.

Obróbka CNC znajduje także zastosowanie w wielu innych dziedzinach przemysłu, takich jak przemysł spożywczy, meblarski, budowlany czy obróbka drewna. Dzięki swojej wszechstronności i precyzji, technologia CNC stanowi fundament nowoczesnego przemysłu, umożliwiając produkcję wysokiej jakości i innowacyjnych produktów.

Zasada działania maszyn CNC

Maszyny CNC (Computer Numerical Control) działają na podstawie programów komputerowych, które kontrolują ich ruchy i operacje. Oto główne zasady działania maszyn CNC:

-

Programowanie: Proces rozpoczyna się od stworzenia programu CNC, który zawiera instrukcje dotyczące operacji, jakie maszyna ma wykonać. Programowanie może odbywać się za pomocą specjalistycznego oprogramowania CAM (Computer-Aided Manufacturing) lub bezpośrednio na sterowniku maszyny.

-

Sterowanie numeryczne: Maszyny CNC są wyposażone w zaawansowane sterowniki numeryczne, które interpretują program CNC i przekształcają go na ruchy osi oraz operacje narzędzi. Sterowniki te kontrolują prędkość, kierunek i głębokość obróbki.

-

Zerowanie narzędzia: Przed rozpoczęciem obróbki maszyna wykonuje zerowanie narzędzia, czyli precyzyjne ustawienie narzędzia w stosunku do obrabianego materiału. Zerowanie pozwala określić punkt początkowy obróbki oraz minimalizuje ryzyko uszkodzenia narzędzia i materiału.

-

Obróbka: Po ustaleniu oświetlenia narzędzia maszyna rozpoczyna obróbkę materiału zgodnie z instrukcjami z programu CNC. Obróbka może obejmować frezowanie, toczenie, wiercenie, szlifowanie i inne operacje w zależności od potrzeb.

-

Monitorowanie procesu: W trakcie obróbki maszyna monitoruje kluczowe parametry, takie jak prędkość narzędzia, głębokość cięcia, temperaturę, aby zapewnić precyzję i jakość wykończenia. W przypadku wykrycia błędów lub nieprawidłowości, maszyna może automatycznie dostosować swoje działania.

-

Kontrola jakości: Po zakończeniu obróbki maszyna może przeprowadzić dodatkowe operacje kontroli jakości, takie jak pomiar wymiarów lub sprawdzenie dokładności wykonania. W razie potrzeby maszyna może podjąć działania korygujące w celu zapewnienia zgodności z wymaganiami.

Zasada działania maszyn CNC opiera się na precyzyjnym sterowaniu ruchem narzędzi i osi, co umożliwia wykonywanie skomplikowanych operacji obróbczych z dużą dokładnością i powtarzalnością. Jest to kluczowy element nowoczesnej produkcji przemysłowej, umożliwiający efektywne wykorzystanie zasobów i osiągnięcie wysokiej jakości wyrobów.

Zapraszamy do skorzystania z naszych usług