Formy Wtryskowe: Kluczowa Technologia W Produkcji Przemysłowej

Formy wtryskowe są niezmiernie istotnym elementem w przemyśle produkcyjnym, szczególnie w produkcji masowej. Stanowią one podstawową technologię wytwarzania elementów plastikowych, które są powszechnie wykorzystywane w wielu dziedzinach życia, od motoryzacji po przemysł opakowaniowy. Poniżej przyjrzymy się bliżej roli form wtryskowych i ich znaczeniu w dzisiejszym świecie.

Formy wtryskowe – rola w przemyśle

Formy wtryskowe odgrywają kluczową rolę w przemyśle produkcyjnym, zarówno w produkcji masowej, jak i wytwarzaniu prototypów. Ich rola jest nieodzowna w procesie formowania plastiku, gumy, metalu i innych materiałów na masową skalę. Oto kilka kluczowych aspektów roli form wtryskowych w przemyśle:

-

Precyzja i Powtarzalność: Formy wtryskowe umożliwiają precyzyjne formowanie części i komponentów, co pozwala na zachowanie wysokiej jakości i dokładności wymiarowej produktów. Dzięki temu można uzyskać identyczne części w dużej ilości, co jest niezbędne w produkcji seryjnej.

-

Efektywność Produkcyjna: Proces wtryskiwania pozwala na szybkie wytwarzanie wielu identycznych części w krótkim czasie. To z kolei przekłada się na zwiększoną efektywność produkcji i możliwość spełnienia dużych zamówień w krótkich terminach.

-

Ekonomiczność: Choć koszty produkcji form wtryskowych mogą być początkowo wysokie, są one amortyzowane przez wielokrotne wykorzystanie formy do wytwarzania dużej ilości części. Długoterminowo formy wtryskowe są więc ekonomicznym rozwiązaniem dla przemysłu.

-

Elastyczność w Projektowaniu: Formy wtryskowe pozwalają na produkcję części o różnych kształtach i rozmiarach, co daje projektantom szerokie pole do popisu w projektowaniu nowych produktów. Dzięki temu możliwe jest tworzenie innowacyjnych rozwiązań bez większych ograniczeń.

-

Zastosowanie w Różnych Branżach: Formy wtryskowe znajdują zastosowanie w wielu branżach, od motoryzacji po elektronikę, medycynę, przemysł opakowaniowy i wiele innych. Ich wszechstronność sprawia, że są nieodłącznym elementem produkcji w wielu sektorach przemysłu.

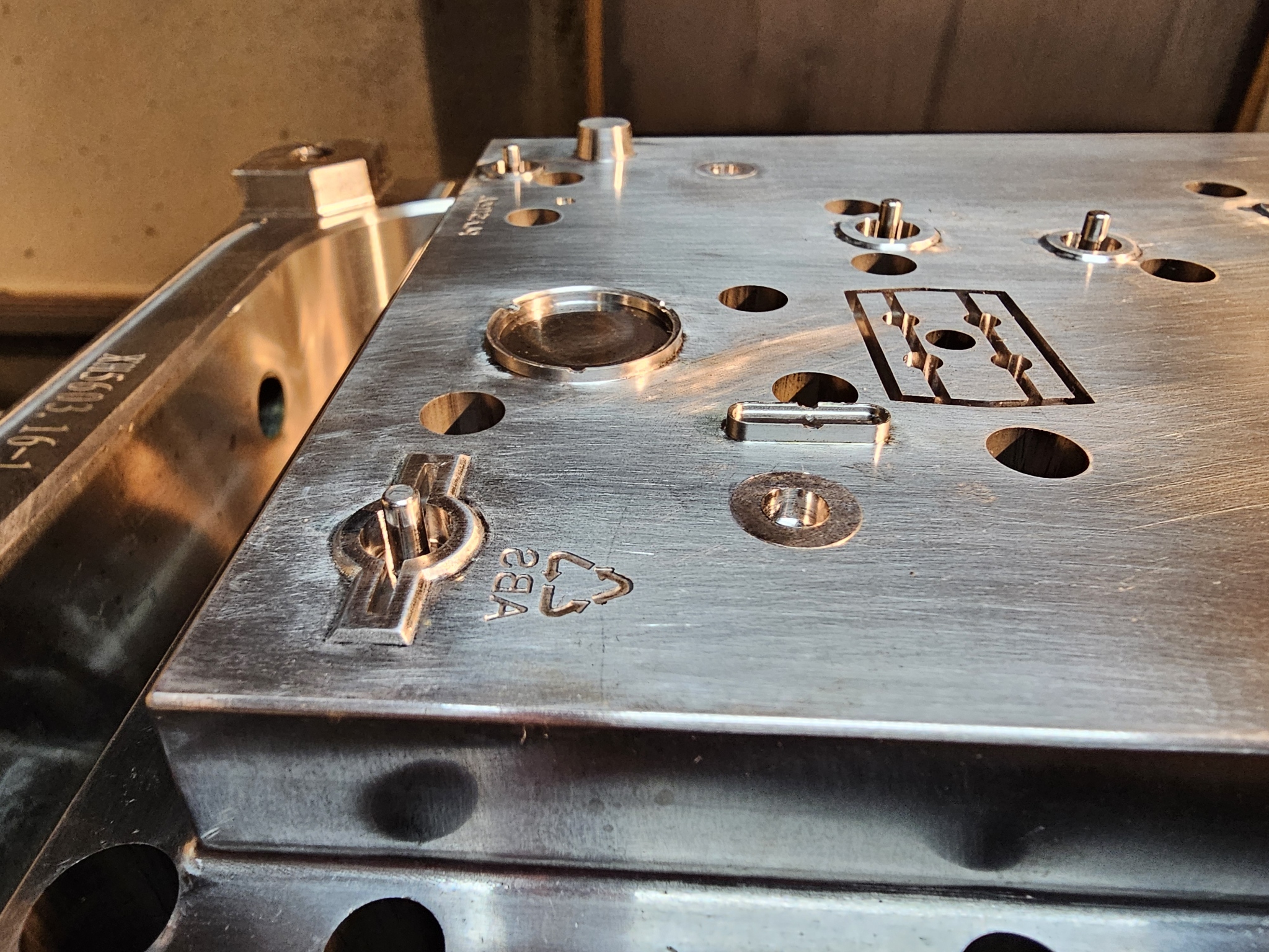

Formy wtryskowe – Dostosowanie do Konkretnych Zastosowań. Formy wtryskowe

Rodzaje form wtryskowych są zróżnicowane, aby sprostać różnorodnym potrzebom i wymaganiom produkcji w różnych branżach. Dostosowanie form wtryskowych do konkretnych zastosowań jest kluczowe dla osiągnięcia optymalnych wyników produkcyjnych. Oto kilka głównych rodzajów form wtryskowych i ich zastosowań:

-

Formy jednokomorowe: To najprostszy rodzaj form wtryskowych, w których formowana jest jedna część na raz. Są stosowane do produkcji prostych części, takich jak kubki, pokrywki, czy obudowy elektroniczne.

-

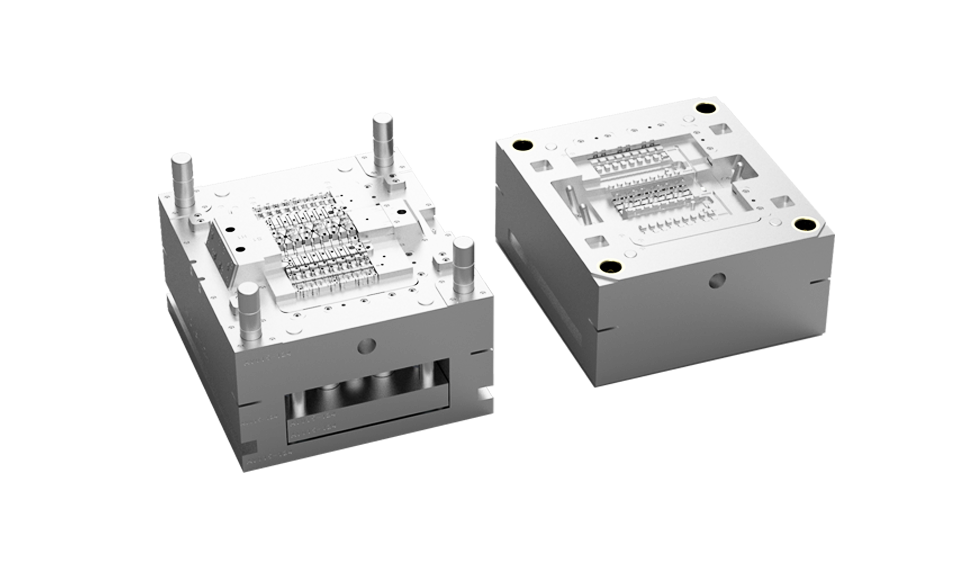

Formy wielokomorowe: Pozwalają na wytwarzanie wielu części jednocześnie, co zwiększa wydajność produkcji. Wykorzystywane są tam, gdzie konieczne jest produkowanie dużych ilości identycznych części w krótkim czasie, na przykład w przemyśle opakowań spożywczych.

-

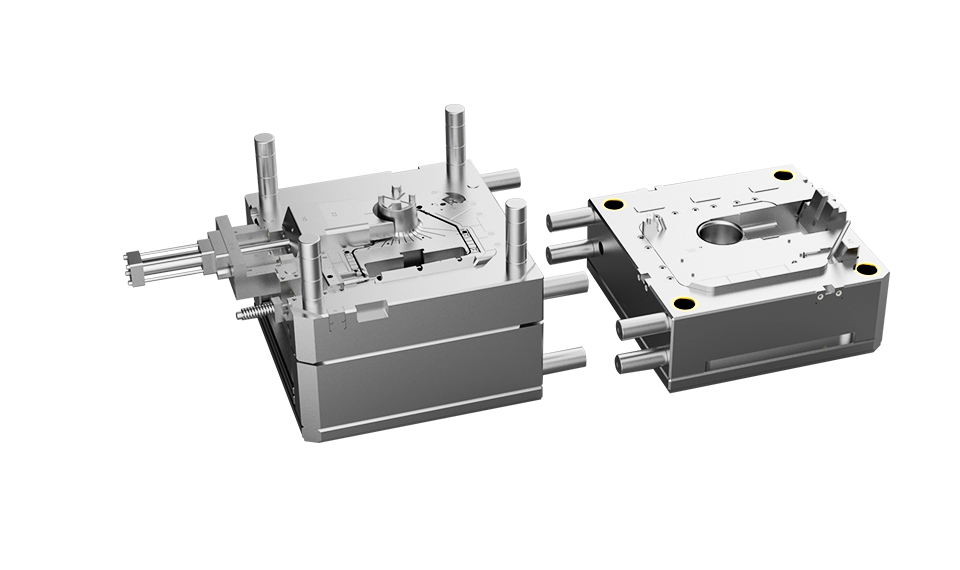

Formy dwuczęściowe: Składają się z dwóch części formy, które są otwierane i zamykane w celu wyjęcia gotowej części. Są wykorzystywane w produkcji złożonych części, które nie mogą być łatwo wyciągnięte z formy jednoczęściowej, takich jak obudowy urządzeń elektronicznych.

-

Formy zimne: W tych formach materiał jest wtryskiwany w temperaturze zbliżonej do temperatury otoczenia. Są stosowane do produkcji części z materiałów, które nie wymagają dużej temperatury do formowania, na przykład części plastikowych o niskiej temperaturze topnienia.

-

Formy gorące: W formach gorących materiał jest wtryskiwany w podgrzanej formie, co pozwala na formowanie materiałów o wysokiej temperaturze topnienia, takich jak tworzywa sztuczne o dużej lepkości. Wykorzystywane są w produkcji części z zaawansowanych materiałów technicznych.

-

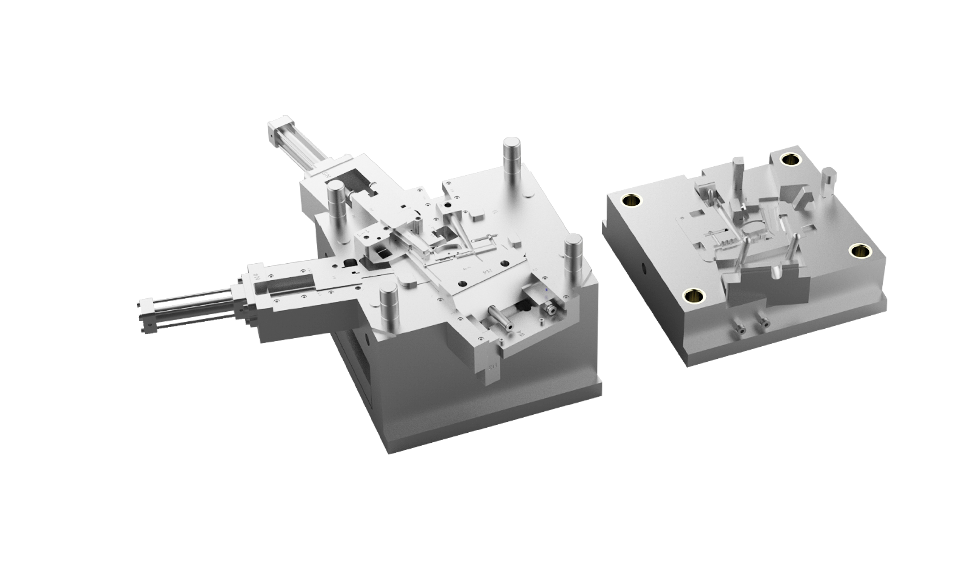

Formy wtryskowe wieloczęściowe: Składają się z wielu części, które są łączone w celu formowania skomplikowanych kształtów. Wykorzystywane są w produkcji części o złożonych kształtach, które nie mogą być wytworzone za pomocą tradycyjnych form jedno- lub dwuczęściowych.

Dostosowanie rodzaju formy wtryskowej do konkretnego zastosowania jest kluczowe dla efektywności i jakości produkcji. Odpowiedni wybór formy wtryskowej może znacząco wpłynąć na proces produkcyjny oraz finalny produkt.

Formy wtryskowe Ewolucja Technologii -Nowoczesne Trendy i Innowacje

Ewolucja technologii form wtryskowych przyczyniła się do znacznego postępu w efektywności, precyzji i elastyczności produkcji. Nowoczesne trendy i innowacje w tej dziedzinie obejmują szereg rozwiązań, które zmieniają sposób, w jaki formy wtryskowe są projektowane, wytwarzane i wykorzystywane. Oto kilka kluczowych trendów i innowacji w dziedzinie form wtryskowych:

-

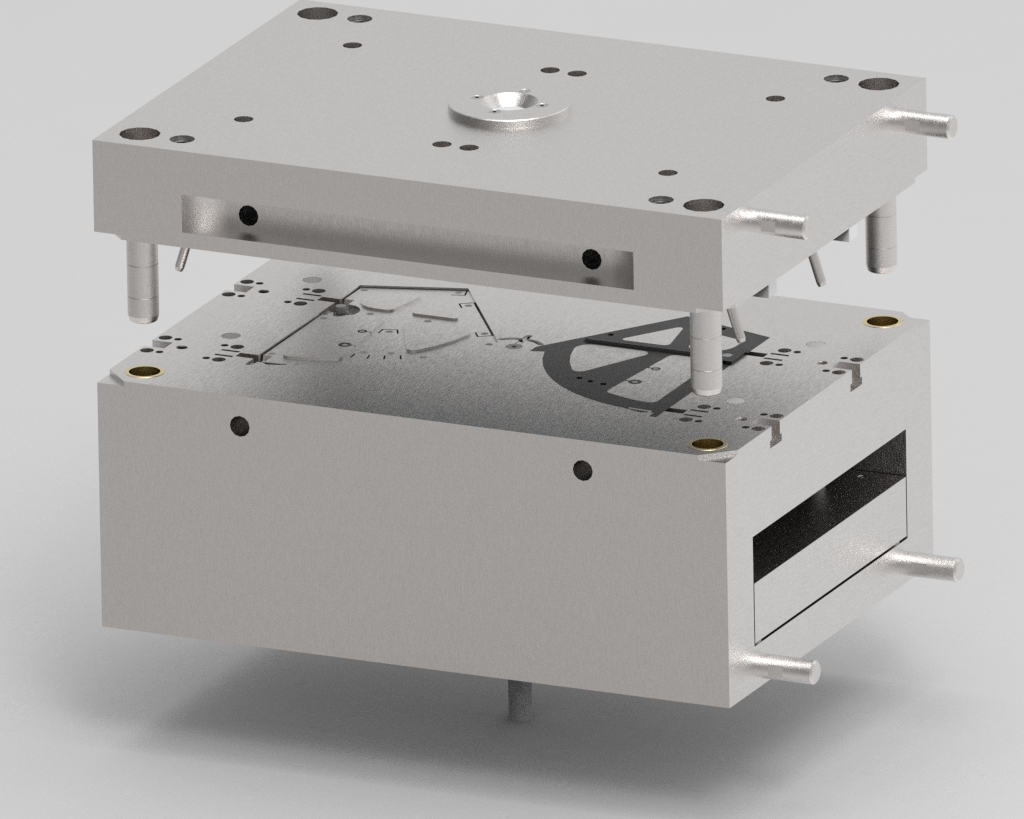

Technologie cyfrowe i projektowanie CAD/CAM: Wykorzystanie zaawansowanych oprogramowań do projektowania komputerowego (CAD) oraz obróbki komputerowo sterowanej (CAM) pozwala na bardziej precyzyjne i złożone projekty form wtryskowych. Dzięki temu możliwe jest szybsze prototypowanie, optymalizacja projektów oraz redukcja czasu i kosztów produkcji.

-

Materiały i powłoki antyadhezyjne: Rozwój materiałów stosowanych do produkcji form wtryskowych, takich jak stopy aluminiowe lub stalowe z powłokami antyadhezyjnymi, pozwala na zmniejszenie tarcia i adhezji materiału wstrzykiwanego do formy. To z kolei przekłada się na łatwiejsze wyjmowanie gotowych części oraz zwiększenie trwałości formy.

-

Technologie wtryskiwania wielokomponentowego: Wtryskiwanie wielokomponentowe umożliwia łączenie różnych materiałów w jednej formie wtryskowej, co pozwala na tworzenie części o złożonych właściwościach, takich jak elastyczność, wytrzymałość, czy barierowa ochrona. To otwiera nowe możliwości projektowe i zastosowania w przemyśle.

-

Technologie chłodzenia i ogrzewania formy: Innowacyjne systemy chłodzenia i ogrzewania formy wtryskowej pozwalają na kontrolę temperatury materiału podczas procesu formowania. To zwiększa precyzję procesu oraz redukuje czas cyklu wtryskiwania, co przekłada się na zwiększoną efektywność produkcyjną.

-

Automatyzacja i robotyzacja procesu: Wykorzystanie robotów do obsługi form wtryskowych, w tym załadunku i wyjmowania części, pozwala na zwiększenie automatyzacji procesu produkcyjnego. To skraca czas cyklu, zmniejsza ryzyko błędów oraz obniża koszty produkcji.

-

Technologie monitorowania i kontroli jakości: Zastosowanie zaawansowanych systemów monitorowania i kontroli jakości pozwala na ciągłe śledzenie parametrów procesu wtryskiwania oraz wykrywanie ewentualnych defektów na wczesnym etapie. To zapewnia wysoką jakość finalnych produktów oraz minimalizuje straty produkcyjne.

Ewolucja technologii form wtryskowych jest nieustannym procesem, który napędza innowacje i postęp w przemyśle produkcyjnym. Nowoczesne trendy i innowacje pozwalają na coraz bardziej efektywną, precyzyjną i elastyczną produkcję, otwierając nowe możliwości dla projektantów i producentów na całym świecie.

Zalety Nowoczesnych Form Wtryskowych: Precyzja, Efektywność i Ekonomia

Ewolucja technologii form wtryskowych przyczyniła się do znacznego postępu w efektywności, precyzji i elastyczności produkcji. Nowoczesne trendy i innowacje w tej dziedzinie obejmują szereg rozwiązań, które zmieniają sposób, w jaki formy wtryskowe są projektowane, wytwarzane i wykorzystywane. Oto kilka kluczowych trendów i innowacji w dziedzinie form wtryskowych:

Technologie cyfrowe i projektowanie CAD/CAM: Wykorzystanie zaawansowanych oprogramowań do projektowania komputerowego (CAD) oraz obróbki komputerowo sterowanej (CAM) pozwala na bardziej precyzyjne i złożone projekty form wtryskowych. Dzięki temu możliwe jest szybsze prototypowanie, optymalizacja projektów oraz redukcja czasu i kosztów produkcji.

Materiały i powłoki antyadhezyjne: Rozwój materiałów stosowanych do produkcji form wtryskowych, takich jak stopy aluminiowe lub stalowe z powłokami antyadhezyjnymi, pozwala na zmniejszenie tarcia i adhezji materiału wstrzykiwanego do formy. To z kolei przekłada się na łatwiejsze wyjmowanie gotowych części oraz zwiększenie trwałości formy.

Technologie wtryskiwania wielokomponentowego: Wtryskiwanie wielokomponentowe umożliwia łączenie różnych materiałów w jednej formie wtryskowej, co pozwala na tworzenie części o złożonych właściwościach, takich jak elastyczność, wytrzymałość, czy barierowa ochrona. To otwiera nowe możliwości projektowe i zastosowania w przemyśle.

Technologie chłodzenia i ogrzewania formy: Innowacyjne systemy chłodzenia i ogrzewania formy wtryskowej pozwalają na kontrolę temperatury materiału podczas procesu formowania. To zwiększa precyzję procesu oraz redukuje czas cyklu wtryskiwania, co przekłada się na zwiększoną efektywność produkcyjną.

Automatyzacja i robotyzacja procesu: Wykorzystanie robotów do obsługi form wtryskowych, w tym załadunku i wyjmowania części, pozwala na zwiększenie automatyzacji procesu produkcyjnego. To skraca czas cyklu, zmniejsza ryzyko błędów oraz obniża koszty produkcji.

Technologie monitorowania i kontroli jakości: Zastosowanie zaawansowanych systemów monitorowania i kontroli jakości pozwala na ciągłe śledzenie parametrów procesu wtryskiwania oraz wykrywanie ewentualnych defektów na wczesnym etapie. To zapewnia wysoką jakość finalnych produktów oraz minimalizuje straty produkcyjne.

Ewolucja technologii form wtryskowych jest nieustannym procesem, który napędza innowacje i postęp w przemyśle produkcyjnym. Nowoczesne trendy i innowacje pozwalają na coraz bardziej efektywną, precyzyjną i elastyczną produkcję, otwierając nowe możliwości dla projektantów i producentów na całym świecie.

Formy wtryskowe – Prognozy dla Rozwoju Przemysłu Produkcyjnego

Przyszłość form wtryskowych wydaje się być dynamiczna i obiecująca, a prognozy wskazują na kilka kluczowych kierunków rozwoju przemysłu produkcyjnego:

-

Nowoczesne Materiały i Technologie Produkcji: Rozwój nowych materiałów do produkcji form wtryskowych, takich jak kompozyty metalowo-ceramiczne czy tworzywa wysokowydajne, umożliwi tworzenie form o większej trwałości, odporności na zużycie oraz lepszych właściwościach termicznych. Ponadto, zastosowanie nowych technologii produkcji, takich jak drukowanie 3D, pozwoli na szybsze prototypowanie i bardziej elastyczne dostosowywanie form do indywidualnych potrzeb.

-

Inteligentne i Zautomatyzowane Procesy Produkcyjne: Rozwój technologii internetu rzeczy (IoT) oraz sztucznej inteligencji (AI) umożliwi stworzenie inteligentnych form wtryskowych, które będą mogły monitorować i optymalizować proces wtryskiwania w czasie rzeczywistym. Automatyzacja procesów produkcyjnych, wspierana przez robotykę i systemy wizyjne, znacząco zwiększy efektywność produkcji oraz redukcję kosztów.

-

Elastyczność i Indywidualizacja Produkcji: Zwiększone zapotrzebowanie na produkty spersonalizowane oraz krótsze cykle życia produktów będzie wymagać większej elastyczności w produkcji. Formy wtryskowe będą musiały być bardziej uniwersalne i łatwo dostosowywalne do produkcji różnorodnych części o różnych kształtach i parametrach.

-

Zrównoważony Rozwój i Ekologia: Rosnąca świadomość ekologiczna społeczeństwa skłoni producentów do poszukiwania bardziej ekologicznych i zrównoważonych rozwiązań w produkcji form wtryskowych. Zastosowanie odnawialnych materiałów, ograniczenie zużycia energii oraz minimalizacja odpadów będą kluczowe dla przyszłości form wtryskowych i całego przemysłu produkcyjnego.

-

Globalizacja i Cyfryzacja: Rozwój globalnej infrastruktury produkcyjnej oraz rosnące znaczenie handlu międzynarodowego przyspieszy proces globalizacji przemysłu wtryskowego. Cyfryzacja procesów produkcji, w tym zdalne monitorowanie i sterowanie produkcją, umożliwi szybsze reagowanie na zmiany na rynku oraz bardziej efektywne zarządzanie produkcją na skalę globalną.

Podsumowując, przyszłość form wtryskowych będzie kształtowana przez innowacje technologiczne, zrównoważony rozwój oraz rosnące wymagania rynkowe. Dynamiczny rozwój przemysłu produkcyjnego stwarza wiele możliwości dla dalszego udoskonalania form wtryskowych i wykorzystywania ich potencjału w produkcji przemysłowej

Podsumowanie

Formy wtryskowe odgrywają niezastąpioną rolę w przemysłowej produkcji, stanowiąc fundament wielu gałęzi przemysłu. Ich kluczowa rola polega na umożliwieniu precyzyjnego formowania różnorodnych materiałów, takich jak plastik, metal czy guma, w odpowiednie kształty i rozmiary. Podsumowując:

Efektywność Produkcji: Formy wtryskowe umożliwiają szybką i masową produkcję identycznych części, co znacząco zwiększa efektywność procesu produkcyjnego.

Precyzja i Jakość: Dzięki formom wtryskowym możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności wymiarów produkowanych części, co przekłada się na wysoką jakość finalnych produktów.

Elastyczność Projektowania: Formy wtryskowe pozwalają na produkowanie części o różnych kształtach i rozmiarach, co daje projektantom szerokie możliwości w tworzeniu innowacyjnych rozwiązań.

Optymalizacja Procesu: Dzięki ciągłemu rozwojowi technologicznemu form wtryskowych możliwe jest optymalizowanie procesu produkcyjnego, co prowadzi do zmniejszenia kosztów i czasu produkcji.

Zrównoważony Rozwój: Nowoczesne formy wtryskowe mogą być zaprojektowane z myślą o minimalizacji wpływu na środowisko, co przyczynia się do zrównoważonego rozwoju przemysłu.

W związku z powyższym, formy wtryskowe stanowią nie tylko kluczowy element w produkcji przemysłowej, ale także motor napędowy innowacji i postępu w przemyśle. Ich ciągły rozwój technologiczny wpływa na poprawę efektywności, jakości oraz zrównoważoności produkcji, co sprawia, że są nieodłącznym elementem współczesnego przemysłu.