W tej sekcji omówimy elektrodrążenia wgłębne. Poznamy jego proces oraz zalety. Dzięki temu zrozumiesz, jak ta technika zmienia produkcję metali.

Metoda elektrodrążenia to innowacyjna technika wiercenia metalu. Pozwala na tworzenie precyzyjnych otworów. Są one małe, a ich głębokość duża, oczywiście w różnych metalach.

Proces ten bazuje na elektrochemii. Mamy tutaj do czynienia z elektrodami drążącymi. Dzięki temu uzyskasz otwory dokładne i gładkie, nawet w trudnych miejscach.

Elektrodrążenie jest przydatne w wielu branżach, jak produkcja narzędzi. Mamy tu na myśli również formy i sektory takie jak motoryzacja, aeronautyka czy medycyna. Słynie z wysokiej precyzji oraz możliwości pracy nad skomplikowaną geometrią. Jest też bardziej efektywne niż tradycyjne metody.

Kluczowe wnioski:

- Elektrodrążenie jest nowoczesnym sposobem pracy z metalami.

- Polega na elektrochemicznej reakcji, dzięki której uzyskuje się precyzyjne otwory.

- Ten sposób obróbki pozwala na pracę ze skomplikowanymi detalami.

- Jest efektywniejszy niż tradycyjne metody i znajduje zastosowanie w wielu dziedzinach.

Wprowadzenie do elektrodrążenia wgłębnego

Dzisiaj zaczniemy opowieść o elektrodrążeniu wgłębnym. Dowiesz się, czym jest ta metoda i jak działa. Zobaczysz także, do czego się ją wykorzystuje i jak różni się od innych sposobów obróbki.

Elektrodrążenie jest nowoczesnym sposobem na dokładne obrabianie metali. Wykorzystuje się je często w przemyśle. Polega na usuwaniu materiału prądem elektrycznym z trudno dostępnych detali.

Ta metoda jest bardzo precyzyjna. Pozwala na tworzenie otworów w kształtach, jakich trudno osiągnąć innymi sposobami. Dlatego stosuje się ją w produkcji narzędzi, form i w innych branżach, jak motoryzacja czy lotnictwo.

Coś, co odróżnia elektrodrążenie od tradycyjnych metod? No, na przykład, nie ma bezpośredniego kontaktu z metalem. To sprawia, że można dokładnie obrabiać trudne kształty. Jest to proces, który robi wrażenie swoją precyzją.

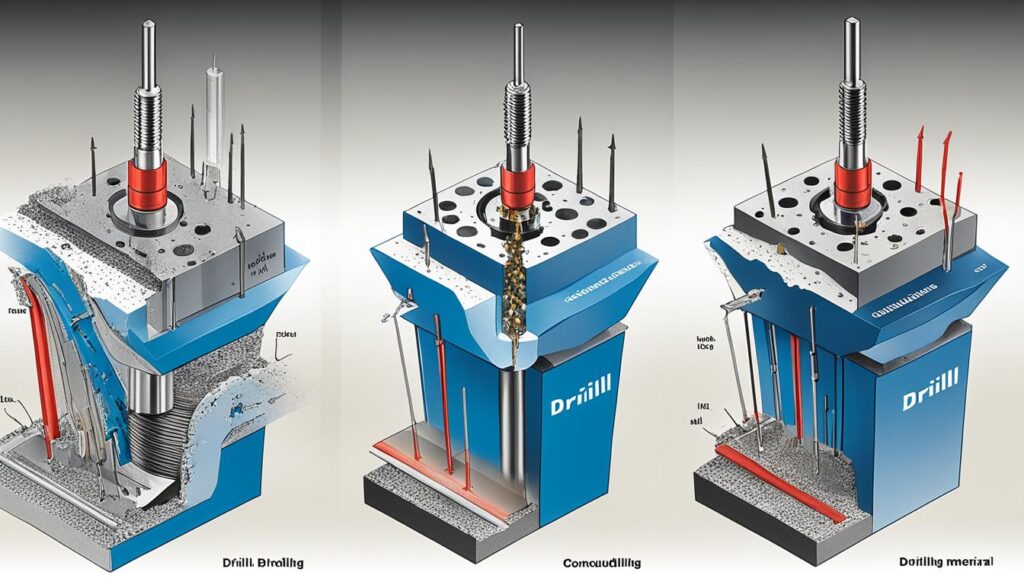

Na czym polega elektrodrążenie wgłębne

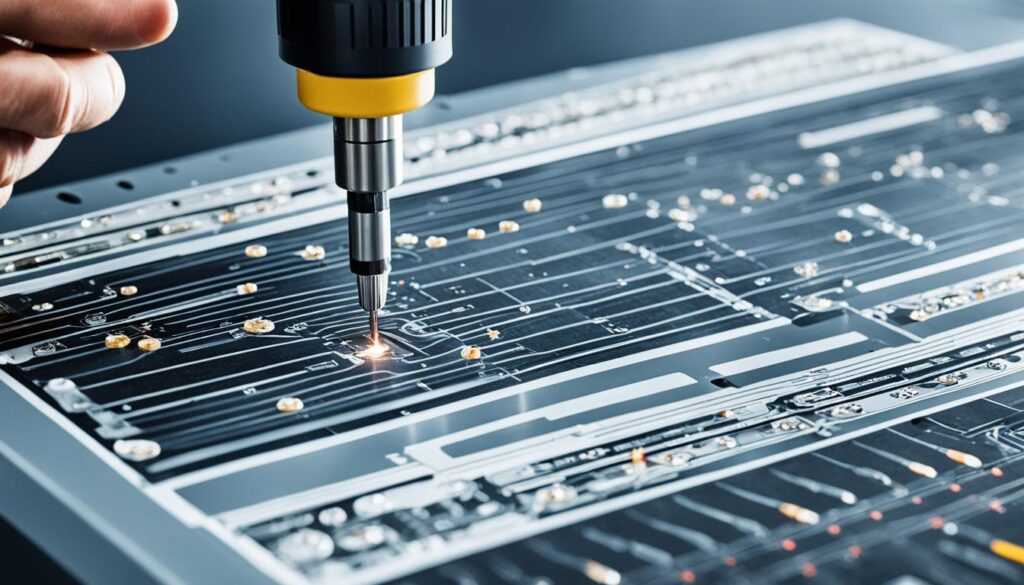

Elektrodrążenie wgłębne to metoda używana w przemyśle, aby tworzyć dokładne otwory w metali. Polega na usuwaniu materiału przez wyładowania elektryczne. Elektrody drążące, które są częścią maszyny do elektrodrążenia, generują prąd.

Podstawowe zasady działania metody

Proces tworzenia otworów jest prowadzony z dokładnością w środowisku dielektrycznym. Elektroda jest przewodzona po powierzchni kształtowanego materiału. Woda destylowana lub specjalny płyn chłodzi i czyści materiał od pyłów.

Różnice między elektrodrążeniem a tradycyjnymi metodami

Elektrodrążenie wgłębne różni się od innych technik obróbki. Oto parę ważnych różnic:

- Bezkontaktowe obrabianie: W elektrodrążeniu nie ma bezpośredniego zderzenia elektrody z materiałem. To zmniejsza zużycie narzędzia.

- Możliwość tworzenia złożonych kształtów: Jest to dobre przy tworzeniu małych i skomplikowanych otworów.

- Wysoka precyzja i powtarzalność: Metoda jest znana z dokładności, co jest ważne w lotnictwie i innych branżach.

- Mniejsze wpływ ograniczeń materiałowych: Nadaje się do obróbki wielu rodzajów metali, nawet tych trudnych.

Porównanie elektrodrążenia z innymi metodami ujawnia jego zalety. Takie jak lepsza precyzja i możliwość obróbki trudnych materiałów. To sprawia, że wiele firm wybiera tę technikę do swojej produkcji.

| Rozwiązanie | Elektrodrążenie wgłębne | Tradycyjne metody |

|---|---|---|

| Precyzja | Wysoka | Zróżnicowana |

| Tworzenie złożonych kształtów | Tak | Ograniczone |

| Materiały | Szeroki zakres | Ograniczony |

Historia rozwoju elektrodrążenia wgłębnego

Elektrodrążenie wgłębne rozpoczęło się wraz z rozwojem przemysłu obrabiarkowego. Jest to zaawansowana metoda obróbki metali. Zyskała ona popularność dzięki swym niezwykłym możliwościom. Dzięki przełomowym odkryciom w dziedzinie przeróbki metali, elektrodrążenie stawało się coraz lepiej znane.

Okres lat 50-tych XX wieku przyniósł pierwsze próby zastosowania prądu elektrycznego. Jednak prawdziwy rozwój technik elektrodrążenia nastąpił dopiero w kolejnych dekadach. Dzięki nowym technologiom elektrycznym, ta metoda obróbki metali zaczęła zyskiwać na znaczeniu.

Rewolucyjnym momentem był wynalazek pulsacji prądu elektrycznego. Dzięki niemu, elektrodrążenie stało się skuteczniejsze i bardziej precyzyjne. To zdecydowanie zmodernizowało proces tworzenia otworów.

Technologia elektrodrążenia wgłębnego stale się rozwijała, by sprostać potrzebom różnych gałęzi przemysłu. Poprawiano parametry drążenia i wprowadzano nowe elektrody. To zwiększyło precyzję i efektywność obróbki.

Obecnie elektrodrążenie wgłębne jest niezastąpione w wielu względach. Stosuje się je m.in. w przemyśle motoryzacyjnym, medycznym i lotniczym. Jego rozwój idzie w parze z technologicznym postępem.

| Rok | Kluczowe odkrycia i postępy |

|---|---|

| 1950 | Pierwsze próby wykorzystania prądu elektrycznego do obróbki metali |

| 1960-1980 | Postęp technologiczny umożliwiający pulsację prądu elektrycznego i precyzyjne drążenie otworów |

| XXI wiek | Stały rozwój technologii elektrodrążenia wgłębnego, wprowadzanie nowych materiałów i parametrów procesu |

Zalety elektrodrążenia wgłębnego

Tu dowiesz się, czym jest elektrodrążenie wgłębne. Zobaczysz, jak doskonale radzi sobie z trudnymi detalami.

Wysoka dokładność obróbki

Ta technologia jest niezwykle precyzyjna. Wykorzystuje zaawansowane technologie, które skutecznie odprowadzają ciepło. To wszystko pozwala uzyskać detale z najwyższą dokładnością.

Bezpieczne dla jakości detali, elektrodrążenie zgarnia nagrody. Klienci są zadowoleni, bo ich wymagania są spełnione nawet w najdrobniejszych szczegółach.

Złożona geometria detali

Elektrodrążenie radzi sobie doskonale z trudnymi kształtami. Dzięki elastyczności i wysokiemu stopniu precyzji, tworzy detale o skomplikowanej formie. To jest trudne przy użyciu innych metod.

Niezależnie od trudności, elektrodrążenie przechodzi przez detale bezbłędnie. Oferuje jakość nawet w najcięższych sytuacjach.

| Zalety elektrodrążenia wgłębnego | Opis |

|---|---|

| Wysoka dokładność obróbki | Elektrodrążenie wgłębne zapewnia niezwykłą precyzję wykonania detali. |

| Złożona geometria detali | Elektrodrążenie wgłębne jest idealne do obróbki detali o skomplikowanej geometrii. |

Elektrodrążenie wgłębne a tradycyjne metody

W dzisiejszym przemyśle tradycyjne metody obróbki są często niewystarczające. Potrzeba coraz więcej czasu na wykonanie prac. Są jednak nowe rozwiązania. Elektrodrążenie wgłębne to technologia, która rozwija się i staje się popularna. Zmienia ona sposób, w jaki patrzymy na obróbkę metalu i innych materiałów.

Porównując elektrodrążenie z tradycyjnymi metodami, widzimy dużo różnic. Te różnice sprawiają, że elektrodrążenie jest lepsze, szybsze i bardziej dokładne. O czym dokładnie mówimy?

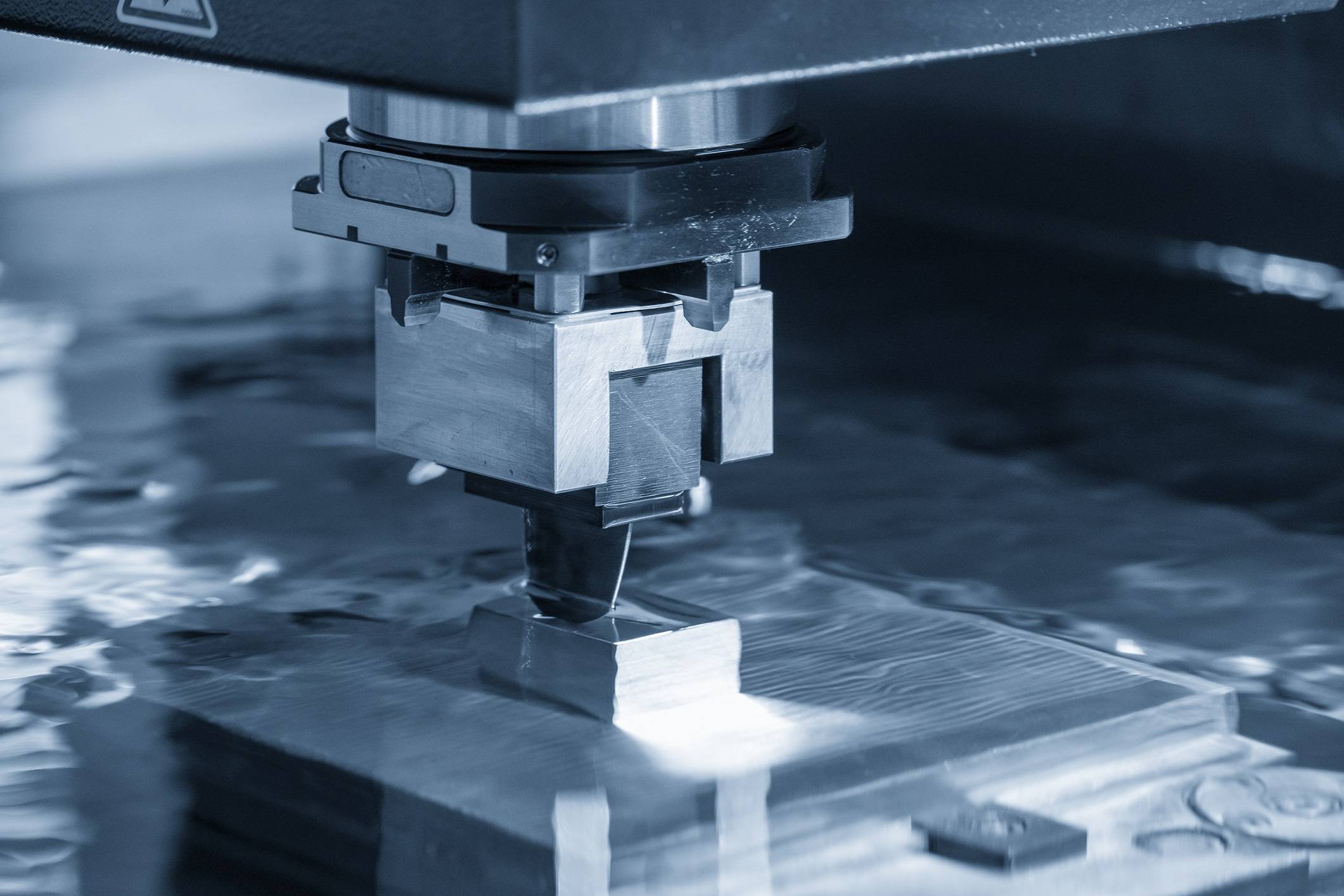

Jedna z kluczowych różnic to jak usuwa się materiał. W tradycyjnych metodach często używamy narzędzi, takich jak frezy. W elektrodrążeniu usuwamy materiał prądem elektrycznym. Jest to sposób bardziej precyzyjny i nie wymaga użycia twardych narzędzi.

Elektrodrążenie może lepiej pracować na materiałach o skomplikowanych kształtach. Miniemy trudności, które tradycyjne metody mogą napotkać przy detali nietypowych kształtów. Elektrodrążenie pozwala na stworzenie dokładnych otworów i rowków, nawet o niezwykłym kształcie.

A teraz tabelka, aby łatwiej zobaczyć, jak elektrodrążenie różni się od metod tradycyjnych:

| Elektrodrążenie wgłębne | Tradycyjne metody obróbki | |

|---|---|---|

| Zasada działania | Proces elektroerozyjny | Mechaniczne usuwanie materiału |

| Geometria detali | Skomplikowane kształty | Ograniczenia przy złożonej geometrii |

| Precyzja obróbki | Wysoka dokładność | Zależy od umiejętności operatora i narzędzi |

| Trudne materiały | Możliwość obróbki różnych materiałów | Ograniczenia w obróbce twardych materiałów |

| Automatyzacja | Możliwość programowania i automatyzacji | Ręczna obsługa |

Widać, że elektrodrążenie świeci światłem nowoczesności. Pozwala na precyzyjną i szybką obróbkę. Nadaje się do pracy z trudnymi kształtami. I można je często zautomatyzować. To sprawia, że jest to popularna metoda w przemyśle zhightech.

Technika elektrodrążenia wgłębnego

Wprowadzenie

Elektrodrążenie wgłębne jest nowoczesnym sposobem na precyzyjne obrabianie metali. Znajduje szerokie zastosowanie w przemyśle. Opowiemy o tej technice, koncentrując się na elektrodach i parametrach procesu.

Wybór elektrod drążących

Dobór elektrod jest kluczowy dla efektywności elektrodrążenia. Istnieje wiele rodzajów elektrod, różniących się właściwościami.

Podczas wyboru warto uwzględnić takie kwestie, jak:

- Typ materiału obrabianego

- Wymagana precyzja i dokładność

- Wielkość i kształt otworu do drążenia

- Czas trwania procesu

Parametry procesu drążenia

Parametry procesu są kluczowe dla dobrych wyników. Poprawne ustawienia zapewniają kontrolę nad głębokością drążenia i prędkością. To ważne dla efektywności procesu.

Najważniejsze parametry to:

- Głębokość drążenia

- Prędkość drążenia

- Prąd, napięcie i czas drążenia

- Parametry chłodziwa

Dobry dobór i kontrola tych parametrów minimalizuje uszkodzenia materiału i zapewnia lepsze rezultaty.

Tabela: Porównanie różnych elektrod drążących

| Rodzaj Elektrody | Przeznaczenie | Właściwości |

|---|---|---|

| Elektroda miedziana | Ogólne zastosowanie | Wysoka przewodność cieplna i elektryczna |

| Elektroda wolframowa | Obróbka stali narzędziowej | Wysoka twardość, odporność na wysokie temperatury |

| Elektroda miedzioniklowa | Obróbka materiałów o wysokiej twardości | Wysoka wytrzymałość mechaniczna, odporność na zużycie |

Zastosowanie elektrodrążenia wgłębnego w przemyśle

Elektrodrążenie wgłębne jest użyteczne w wielu gałęziach przemysłu. Pozwala na tworzenie skomplikowanych detali z metali. Daje się to szczególnie odczuć w następujących branżach:

- W motoryzacji elektrodrążenie stosuje się do wyrobu części takich jak układy paliwowe. Pozwala na tworzenie precyzyjnych otworów i kanalików chłodzących. To podnosi wydajność i trwałość elementów.

- W lotnictwie pomocne jest przy wytwarzaniu skomplikowanych części silników. Umożliwia tworzenie precyzyjnych otworów. Jest to kluczowe dla produkcji elementów lotniczych.

- W medicie elektrodrążenie jest używane do produkcji narzędzi chirurgicznych. Dzięki niemu można wykonać dokładne otwory. Jest to ważne dla jakości w medycynie.

- W elektronice wykorzystuje się je do wytwarzania precyzyjnych otworów. Wspomaga to produkcję detali elektronicznych. Gwarantuje wysoką dokładność produkcji.

Elektrodrążenie wgłębne wnosi dużo do tych branż. Poprawia jakość, dokładność i trwałość detali. Skraca to czas produkcji, redukuje koszty i eliminuje wiele procesów obróbki. Technika ta jest wszechstronna i przydatna w wielu dziedzinach, zwłaszcza tam, gdzie istotna jest precyzja i wysoka jakość produktów.

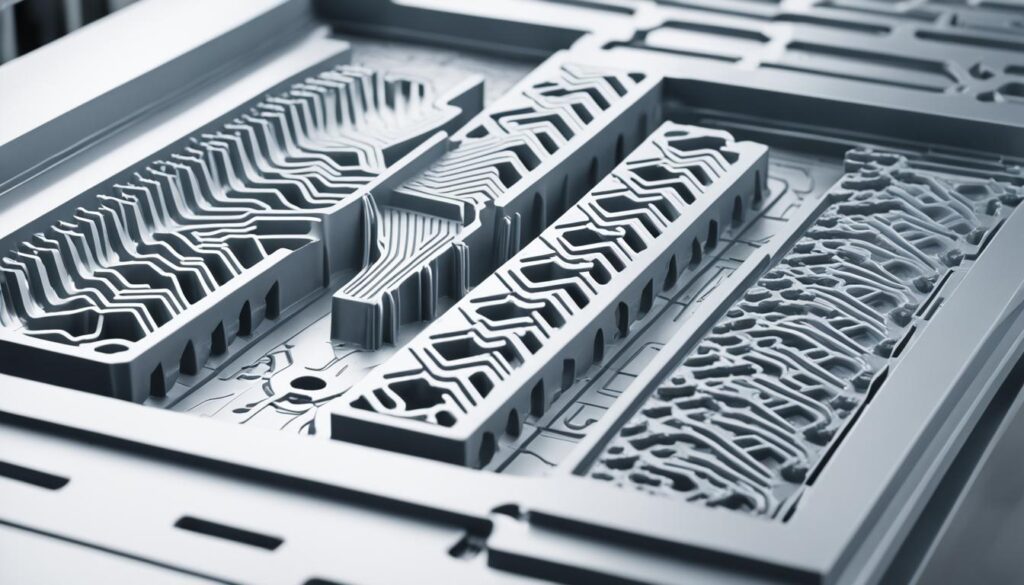

Elektrodrążenie wgłębne w produkcji narzędzi i form

Elektrodrążenie wgłębne to metoda obróbki spotykana często w produkcji narzędzi i form. Głównie używa się jej do tworzenia kanałów chłodzących w formach.

Kanały chłodzące są kluczowe w produkcji form. Dzięki elektrodrążeniu, te kanały są tworzone precyzyjnie. To poprawia chłodzenie formy i jakość wyrobów.

Elektrodrążenie pomaga także w tworzeniu precyzyjnych otworów. Narzędzia precyzyjne wymagają otworów małych, ale dokładnych. Elektrodrążenie radzi sobie z tym bez problemu.

Ta metoda zwiększa nie tylko jakość, ale i wydajność w produkcji. Umożliwia stworzenie skutecznych kanałów chłodzących i precyzyjne otwory. Dobre chłodzenie i precyzja to klucz do sukcesu w produkowaniu narzędzi i form.

Materiały nadające się do elektrodrążenia wgłębnego

Elektrodrążenie wgłębne to metoda, która pozwala tworzyć otwory o precyzyjnych kształtach. Nie wszystkie materiały jednak są do niej odpowiednie. Teraz dowiemy się, które nadają się najlepiej, z naciskiem na stali narzędziowe i szybkotnące.

Stali narzędziowe

Stale narzędziowe często używa się w elektrodrążeniu wgłębnym. Są bardzo twarde i odporne, co sprawia, że trwają długo. Twardość tych stali jest ważna w produkcji narzędzi, jak matryce czy frezy.

Dzięki elektrodrążeniu można tworzyć precyzyjne otwory w stalach narzędziowych. To pomocne w poprawie jakości narzędzi.

Szybkotnące

Szybkotnące też nadają się do elektrodrążenia. Są bardzo twarde i odporne na wysoką temperaturę. Wykorzystuje się je w przemyśle motoryzacyjnym i innych gałęziach.

Proces elektrodrążenia pozwala na tworzenie precyzyjnych otworów w szybkotnącach. Jest to ważne dla wysokiej jakości produktów.

Wpływ materiału na proces elektrodrążenia

Wybór materiału ma duże znaczenie przy elektrodrążeniu. Każdy materiał ma inne własności. To wpływa na to jak szybko będzie się drążyło i jak wyglądają otwory.

Przy wyborze materiału ważne są jego właściwości elektryczne i cieplne. Odpowiedni materiał to klucz do sukcesu w elektrodrążeniu wgłębnym.

Elektrodrążenie wgłębne - porady i wskazówki

Ta sekcja oferuje praktyczne wskazówki dotyczące elektrodrążenia wgłębnego. Podzielmy się wiedzą, która ułatwi korzystanie z tej metody.

1. Przygotuj się dokładnie do elektrodrążenia. Upewnij się, że masz wszystkie potrzebne narzędzia.

2. Dobierz elektrodę odpowiednią do materiału, który obrabiasz. Różne materiały wymagają różnych elektrod.

3. Ustaw parametry drążenia bardzo precyzyjnie. Zwróć uwagę na głębokość czy prąd elektryczny.

4. Regularnie serwisuj i czyść maszynę do elektrodrążenia. Staraj się unikać problemów przez rutynową konserwację.

5. Monitoruj jakość drążonych otworów. Sprawdzaj je regularnie i jeśli coś nie gra, poddaj otwory diagnostyce.

6. Do elektrodrążenia potrzebne jest szkolenie. Jeśli dopiero zaczynasz, porozmawiaj z ekspertami albo przejdź profesjonalne kursy.

Korzystając z tych porad, nauczysz się wykorzystywać elektrodrążenie wgłębne. Pamiętaj, że praktyka prowadzi do perfekcji w tej dziedzinie.

Właściwości elektrodrążenia wgłębnego

Elektrodrążenie wgłębne to skuteczna metoda obróbki metali. Jest popularne ze względu na swoje unikalne właściwości. Dzięki niej poprawiają się nie tylko właściwości mechaniczne, ale też kontrola jakości podczas procesu.

Wpływ na właściwości mechaniczne materiału

Ta technika ma duży wpływ na to, jakie są właściwości mechaniczne metali. Dzięki niej można dokładnie obrabiać detale. Jest to kluczowe w przemyśle. Elektrodrążenie wgłębne pozwala także na kontrolę twardości powierzchni. To bardzo ważne, zwłaszcza dla narzędzi złożonej geometrii.

Kontrola jakości w procesie elektrodrążenia

Elektrodrążenie jest świetne, jeśli chodzi o kontrolę jakości. Można dzięki niemu bacznie śledzić różne parametry. Na przykład głębokość i prędkość drążenia. Te możliwości pozwalają na szybkie poprawki. Dlatego produkty są lepszej jakości.

Utrzymanie maszyn do elektrodrążenia wgłębnego

W tej części zwrócimy uwagę na utrzymanie maszyn do elektrodrążenia. Dobre funkcjonowanie tych urządzeń wymaga regularnej opieki. Jest to ważne, by zapewnić im długą żywotność i wysoką wydajność.

Regularna konserwacja i czyszczenie

Regularna konserwacja jest kluczem do sprawności maszyn. Należy smarować ruchome części i wymieniać zużyte elementy. Czyszczenie chłodnic, układów hydraulicznych oraz filtrów jest także niezbędne.

Usuwanie zanieczyszczeń z układów to ważne działanie. Pozwoli to uniknąć przestojów w pracy maszyn. Konserwacja gwarantuje wysoką jakość wykonanej obróbki.

Diagnostyka i naprawy urządzeń

Kiedy maszyna ulegnie awarii, trzeba ją naprawić. Prawidłowa diagnoza pozwala znaleźć źródło problemu. Dzięki niej można szybko podjąć działanie naprawcze.

Naprawy mogą polegać na wymianie części albo dostosowaniu parametrów urządzenia. W razie poważniejszych uszkodzeń potrzebna jest pomoc specjalistów. Oni ratują maszyny do elektrodrążenia wgłębnego.

Diagnozy i naprawy powinny być wykonywane przez ekspertów. Tylko oni mogą skutecznie przywrócić funkcjonalność maszyn. To pozwala szybko wrócić do pracy.

Wniosek

Elektrodrążenie wgłębne to nowoczesna metoda obróbki metali, która ma wiele zalet. Jest bardzo dokładna i efektywna, idealna do detali o skomplikowanej formie. Dzięki precyzji i nowoczesnej technologii, wyniki są zawsze takie same i niezawodne.

Tak zwane elektrodrążenie ma szerokie zastosowanie w wielu gałęziach przemysłu. Można dzięki niemu wykonywać różne usługi, od metaloplastyki po druk 3D. Nasza firma zajmuje się tymi dziedzinami i oferuje usługi w cięciu, gięciu, czy frezowaniu.

Współpraca z nami oznacza wysoką jakość i profesjonalizm. Realizujemy nie tylko elektrodrążenia, ale także inne metody obróbki metalu. Staramy się sprostać oczekiwaniom wszystkich klientów.